Richtige Inbetriebnahme von Gasgeräten

.

Geht es darum, eine Gasfeuerstätte in Betrieb zu nehmen, dann ist es mit einem simplen Knöpfchen drücken nicht getan. Wird nämlich nur mal eben schnell der Hauptschalter des Gerätes betätigt, kann diese Vorgehensweise zu ungesunden Begleitumständen führen.

.

.

Grund genug einmal zusammenzustellen, was den nun so zu einer fachgerechten Inbetriebnahme einer Gasfeuerstätte gehört. Als Gerät soll hier beispielhaft eine raumluftabhängige Gasfeuerstätte mit Strömungssicherung herhalten, die ohne Lüfter arbeitet und eine Abgasüberwachungseinrichtung hat. Der Profi weiß: Kurz gesagt wird diese Maschine als B11BS bezeichnet. Ihre Inbetriebnahme beginnt schon damit, das notwendige Werkzeug zusammenzustellen. Abgasfächer, Taupunktspiegel, Abgasanalysegerät, Multimeter und Manometer sind ein echtes Inbetriebnahme-Muss.

.

Auf die Kennzeichnung kommt es an

Zunächst muss man sich vergewissern, dass das Gerät auf die vor Ort anliegende Gasart eingerichtet ist. So darf beispielsweise ein Gerät mit der Kennzeichnung ‚cat. I 2ELL; 2E’ nur mit Erdgas E betrieben werden. Entscheidend ist hier die Kennung ‚2E’. Darauf ist die Feuerung werkseitig eingestellt. Auch ein Blick auf die Länderkennzeichnung kann einer Diskussion mit dem Schonsteinfeger vorbeugen. Das ‚DE’ auf dem Typenschild besagt, dass das Gerät die deutschen Anforderungen an die Ausstattung erfüllt. Ein weiterer kritischer Blick muss der NOx-Klasse gelten. Geräte, die in Deutschland betrieben werden, müssen der NOx-Klasse 5 entsprechen. Der Hinweis auf diese Klasse muss aber nicht zwingend auf dem Typenschild stehen. Sie darf auch in der Installationsanleitung angegeben sein. Bevor das Gerät über den Hauptschalter in Betrieb genommen wird, muss natürlich erst noch die Heizungsanlage befüllt werden. Das Füllwasser muss der VDI 2035 [1] entsprechen, was gegebenenfalls einen Enthärtung nötig macht. Der Fülldruck der Heizungsanlage sollte etwa 0,3 bar oberhalb des Vordrucks des Ausdehnungsgefäßes liegen. Das genügt, um eine ausreichend große Wasservorlage zu bilden. Hersteller geben auch manchmal in Tabellen den notwendigen Fülldruck an. Besser ist es natürlich, den Fülldruck zu berechnen. Dafür stehen im Internet unter www.sbz-monteur.de (Suchbegriff: „Ausdehnungsgefäß“) kostenlose Berechnungsprogramme zur Verfügung.

.

.

Ein Blick auf Dichtheit und Druck

Nachdem der Fülldruck aufgebracht und das Gerät entlüftet wurde, ist eine abschließende Dichtheitskontrolle der wasserführenden Bauteile notwendig. Schließlich gilt es noch die Verbindungsstücke der Abgasleitung zu kontrollieren. Ist noch kein Loch im Verbindungsstück für die Mess-Sonde vorhanden, muss eines mit einem Durchmesser von 12 bis 14 mm hergestellt werden. Es soll in einem Abstand, der dem doppelten Abgasrohrdurchmesser (d) entspricht, von der Oberkante der Strömungssicherung entfernt liegen. Bevor die Inbetriebnahme des Gerätes weitergehen kann, muss der Gas-Anschlussdruck (als Fließdruck) ermittelt werden. Der Gerätehersteller gibt in der Installationsanleitung die Gasanschlussdrücke an, die zu einer Inbetriebnahme nachgewiesen werden müssen. Dazu wird das Manometer am Gasanschlussdruck-Messnippel, in Fließrichtung gesehen vor der Gasregelarmatur, angeschlossen. Der Anschlussdruck muss bei Gerätemaximalleistung ermittelt werden. Dazu ist es notwendig, Geräte- und herstellerspezifische Prüfprogramme zu starten.

.

Errechnen, was die Kiste braucht

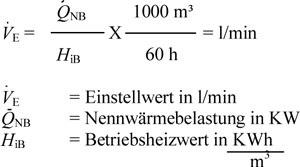

Passt der Anschlussdruck, wird im zweiten Step die werkseitige Gaseinstellung kontrolliert. Das Manometer wird dazu am Düsendruck-Messnippel angeschlossen. Die weitere Vorgehensweise zur Gaseinstellung muss streng nach der Installationsanleitung ablaufen. In der Regel wird zuerst die maximale Geräteleistung und danach die minimale Geräteleistung, auch Startlast genannt, überprüft und gegebenenfalls eingestellt. Da bei der manometrischen Kontrolle nur der Düsendruck und nicht der tatsächliche Gasdurchsatz (Einstellwert) überprüft wird, muss der Gasdurchsatz für die maximale Geräteleistung zusätzlich nach der volumetrischen Methode kontrolliert werden. Hier die Formel zur Ermittlung des erforderlichen Einstellwertes:

.

.

Ist der über den Gaszähler ermittelte Gasdurchsatz größer als der berechnete, muss die maximale Last reduziert werden, selbst dann, wenn der vorher eingestellte Düsendruck den Herstellerangaben für die maximale Geräteleistung entsprach.

.

Vorsicht vor dem dirty burning

Ein vollvormischender Injektionsbrenner, der die gesamte Verbrennungsluft schon vor der Verbrennung dem Brenngas zumischt, ist exakt konstruiert. Der maximalen Geräteleistung ist ein passender Verbrennungsluftstrom zugerechnet worden. Wenn dem Brenner zuviel Gas zugeführt wird, muss zwangsläufig auch eine höhere Luftmenge zugeführt werden - und dies ist konstruktionsbedingt nicht möglich. Die Folge sind steigende CO-Werte, die im Laufe eines Betriebsjahres sehr stark ansteigen können. Denn die angesaugte Verbrennungsluft lässt die Mischrohre verschmutzen und die Durchmischung von Gas und Luft kann nicht mehr optimal ablaufen. Man spricht in diesem Zusammenhag auch von einer unhygienischen Verbrennung. In Wohnungen und kleinen Einfamilienhäusern sollte die Heizleistung begrenzt werden. Dies ist durchaus sinnvoll, denn energetisch betrachtet sind lange Betriebszeiten anzustreben. Optimal ist, wenn es die Heizungsanlage auf 1800 bis 2200 Betriebsstunden pro Jahr bringt. Die Heizlast wird bei einer Neuanlage nach DIN EN 12831 [2] bestimmt. Damit lässt sich dann über eine spezielle Service-Ebene die maximal mögliche Heizleistung begrenzen. Nach erfolgter Gaseinstellung muss unbedingt die Gasdichtheit der Messnippel, Verschraubungen, etc. überprüft werden.

.

.

Eiskalt heißes Abgas spiegeln

Nachdem die Einstellarbeiten vom Erfolg gekrönt waren, gilt es die Betriebssicherheit des Gasgerätes unter Lupe bzw. Spiegel zu nehmen. Die Vorgehensweise kann variieren, jedoch ist es sinnvoll, erst einmal den Schonsteinzug zu kontrollieren. Denn wer will schon in einer Abgaswolke stehen? Diese Kontrolle mit dem Taupunktspiegel muss bei allen atmosphärischen Feuerstätten mit Strömungssicherung durchgeführt werden. Der Taupunktspiegel ist mit Wasser gefüllt. So ist er kälter als seine Umgebung. Berührt das feuchte Abgas die hochglanzpolierte Spiegeloberfläche, kondensiert der Wasserdampf. Die Spiegeloberfläche beschlägt und der Abgasaustritt ist nachgewiesen. Diese Überprüfung muss unter Betriebsbedingungen erfolgen. Die Geräteverkleidung muss montiert sein. Ferner soll bei maximaler und minimaler Geräteleistung gecheckt werden. Die Überprüfung sollte jeweils fünf Minuten dauern um auch „sensible“ Anlagen zu erkennen. Beschlägt der Taupunktspiegel nicht, ist in Sachen Abgas alles in Ordnung.

.

AS oder BS gegen Abgasaustritt

Jede raumluftabhängige Gasfeuerstätte, die eine Strömungssicherung hat und in Wohnungen oder in wohnungsähnlich genutzten Räumen aufgestellt ist, benötigt selbsttätige Einrichtungen, die bei einem Abgasrückstrom oder Stau den Brenner außer Betrieb nehmen. Diese Abgasüberwachungseinrichtungen können thermisch (Kennzeichnung ‚BS’ für blocked safety) oder atmosphärisch (Kennzeichnung ‚AS’ für atmosphere sensity) arbeiten. Am einfachsten werden diese Sensoren überprüft, indem ein Abgasrückstau simuliert wird. Dazu kann man ein Stück Blech auf den Abgasstutzen legen. Eleganter geht es natürlich mit einem Abgasfächer. Die Geräteelektronik muss spätestens nach zwei Minuten den Abgasrücktritt erkannt haben und den Brenner abschalten. Nach 15 bis 20 Minuten Wartezeit darf ein Umlaufwasserheizer bzw. Kombiwasserheizer einen weiteren Startvorgang wagen. Dieses kann sich während einer ununterbrochenen Wärmeanforderung bis zu dreimal wiederholen. Danach schaltet sich das Gerät ab. Eine sofortige Störabschaltung veranlasst auch die Ionisationselektrode, wenn es während des laufenden Betriebes zu einem falschen Flammensignal kommt. Die Funktion der Elektrode überprüft man, indem eine elektrisch leitende Verbindung zu einem metallenen Gehäuseteil hergestellt wird. Dieser Kurzschluss sorgt dafür, dass nun Wechselstrom zum Gasfeuerungsautomaten (GFA) fließt. Der GFA veranlasst eine Nachzündung. Bleibt diese erfolglos, muss innerhalb von zehn Sekunden eine Störabschaltung erfolgen.

.

.

Mit dem Sensor gegen Wasser-Mangel

Ein weiteres Sicherheitsbauteil ist der Wasserdrucksensor. Er überwacht den Fülldruck der Heizungsanlage. Sinkt dieser unter 0,3 bar, geht das Gerät „auf Störung“. Erst bei einer Druckerhöhung auf 0,5 bar schaltet der Druckschalter die Gerätefunktionen wieder „frei“. Überprüft wird der Drucksensor, indem bei Betrieb der Fülldruck abgesenkt wird. Der Sicherheits-Temperatur-Begrenzer (STB) hat die Aufgabe, bei zu hoher Temperatur des Heizungswassers (103 °C bis 110 °C) die Flamme auszupusten. Nur wie simuliert man eine solche Übertemperatur? Am schnellsten geht das, wenn man die Wartungshähne schließt, die Spannungsversorgung zur Pumpe unterbricht und gleichzeitig das Prüfprogramm für die maximale Geräteleistung startet. Wenn der Kunde dabei gerade in der Nähe steht, dann sollte man ihm erklären, dass überhaupt nichts passieren kann, obwohl sich die Siedegeräusche und die daraus resultierenden Druckschläge schon ziemlich bedrohlich anhören. Wenn der Fülldruck dabei auf über 2,5 bar ansteigt, hat man gleichzeitig auch die korrekte Funktion des Sicherheitsventils getestet. Wer jetzt noch eine CO-Messung mit der maximalen Geräteleistung vornimmt, der gehört schon zu den Inbetriebnahmeprofis. Der CO-Gehalt sollte bei einem neu installierten Gerät unter 100 ppm liegen. In der Regel sinkt der CO-Gehalt mit längerer Betriebsdauer, da produktionsbedingte Rückstände erst noch verbrannt werden müssen. Eine Abgasverlustmessung, die in der eingestellten Heizungsteillast (Schonsteinfeger-Modus) durchgeführt wird, ergibt die Referenzwerte, die bei der jährlichen Gerätewartung als Sollwerte angestrebt werden sollten. Der Abgasverlust darf 11 % bei einer maximalen Heizleistung von 25 kW nicht übersteigen. Bei einem neuen Gerät sollten die Abgasverluste maximal 6 % bis 7 % betragen.

.

Abschließend werden die Regelabschaltungen im Heizungs- und Warmwasserbetrieb überprüft. Ist alles klar, wird dem Kunden die Bedienung seines neuen Gasgerätes erklärt. Vielleicht bleibt noch ein wenig Zeit, um auf die notwendigen Wartungsintervalle hinzuweisen. Danach wird noch ein Inbetriebnahmeprotokoll ausgefüllt und als Nachweis eines vorbildlichen Starts ins Gasgeräteleben archiviert.

.

.

Literaturhinweise:

[1] VDI 2035: Vermeidung von Schäden in Warmwasser-Heizungsanlagen

[2] DIN EN 12831: Heizungsanlagen in Gebäuden - Verfahren zur Berechnung der Norm-Heizlast

..

.

Filme zum Thema

.

Abgassensor-Check

Was man beim Check der Abgassensoren vom Typ "BS" beachten muss möchte ich euch mit diesem Video zeigen. Bitte beachtet aber, die jeweiligen Herstellerspezifischen Vorgaben- die man in jeder Installationsanleitung nachlesen kann.

.

Zum Thema Ionisationsüberwachung gibt’s auch ein prima Film:

.

Die Überprüfung (Messung) des Ionisationsstroms, ist eines der wichtigsten Aufgaben die bei einer Wartung, oder Inbetriebnahme an einem Gasgerät durchgeführt werden müssen.

.

.

.

Nützliches aus dem Netz:

.

Hier gibt es ein Inbetriebnahmeprotokoll für Gasheizgeräte zum absaugen!

.

Inbetriebnahmeprotokoll für Gasheizgeräte

.