Wie entstehen eigentlich elektronische Gas-Leckmengenmessgeräte?

.

Setzt man ein elektronisches Gas-Leckmengenmessgerät ein, dann muss man ihm sehr viel Vertrauen entgegenbringen. Denn das, was das Gerät als Messergebnis anzeigt, kann man nicht mal so eben checken. Grund genug für die SBZ Monteur-Redaktion, sich den Werdegang eines so verlässlichen Kollegen einmal anzusehen.

.

.

Die Möglichkeit zu erfahren, was alles so passiert, bevor man auf der Baustelle das Messgerät einsetzen kann, gab uns System Rau in Meitingen bei Augsburg. Hier wird unter anderem das Leckmengenmessgerät LM06-Touch hergestellt. Ein Gerät, das in der Fachwelt schon einen gewissen Bekanntheitsgrad für sich beanspruchen darf. Der führt auch dazu, dass oft hinter dem Logo von System Rau ein riesiges Unternehmen vermutet wird.

.

Ein Team

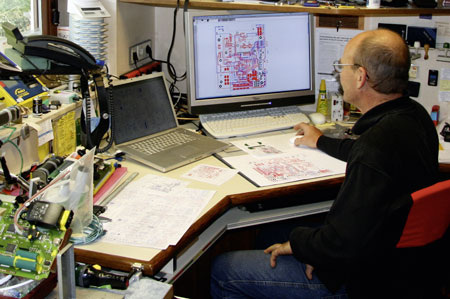

Tatsächlich aber, steht man in einem Familienunternehmen mit insgesamt nur 21 Mitarbeitern. System Rau hat nämlich seine Wurzeln in einem SHK-Handwerksbetrieb. In diesem Betrieb fertigte man zunächst für den Eigenbedarf Werkzeuge für die Blechbearbeitung und Messgeräte für Gasleitungen. Aus dem Bedarf der Kollegen an diesen neuartigen Tools entwickelte sich das heutige Unternehmen. Die kleine Mannschaft, die Geschäftsführer Franz Rau um sich versammelt hat, ist ein eingespieltes Team. Bezogen auf die Messgeräte hat das Auswirkungen von der Entwicklung bis hin zur Serienproduktion. Die Geräte, die hier Step-by-step entworfen und getestet werden, entstehen dann nach Erlangung der Serienreife tatsächlich in Handarbeit. Jedes einzelne LM06-Touch wird buchstäblich einzeln gebaut - von Fließband keine Spur. Eine Art der Fertigung, die man zum Beispiel bei Autos wohl nur noch bei Rolls-Royce findet.

.

.

Die Idee

Geburtsstunde eines neuen Messgerätetyps ist quasi die Formulierung eines so genannten Pflichtenheftes. In diesem wird festgehalten, was das neue Gerät so alles können soll. Franz Rau hat dabei immer die Anwendung in der Praxis vor Augen: „Die Geräte müssen selbsterklärend und komfortabel in der Anwendung sein.“ Das Pflichtenheft entsteht in der Diskussion mit dem Team. Hier fließen auch die Anforderungen DVGW ein. Sie müssen vom Gerät allesamt erfüllt werden, damit das Produkt vom DVGW baumustergeprüft und zertifiziert werden kann. Hat sich so abgezeichnet, wie das neue Gerät ausgestattet sein soll, wird im zweiten Schritt die Realisierbarkeit erforscht. Oft stehen mehrere Ansätze zur Lösung im Raum, von denen dann die beste Möglichkeit aufgegriffen und umgesetzt wird. Dabei ist es normal, dass zahlreiche Anforderungen dazu führen, viele „beste Möglichkeiten“ so weiterzuentwickeln, dass am Schluss alle harmonisch zueinander passen. Die hauseigene Softwareentwicklung hat daran einen erheblichen Anteil. Bis dahin existiert der Geräte-Neubau aber nur auf dem Papier, im Rechner und natürlich in den Köpfen des Teams.

.

.

Der Prototyp

Allerdings weiß man aus vielen Lebensbereichen, dass sich eventuelle Entwicklungsfehler immer erst bei Gebrauch herausstellen. Und so entsteht nach der Idee zunächst mal ein Unikat. Das arbeitet - wie die geplanten Geräte später auch - mit Elektronik, ist aber noch nicht mit Platinen bestückt. Eine Einzelplatinenfertigung ist nahezu unbezahlbar. Und eine größere Anzahl von Platinen lediglich aufgrund theoretischer Überlegungen anfertigen zu lassen ist höchst riskant. Folglich wird das, was später einmal als vornehme Leiterbahn auf der Platine Platz findet, mit klassischem Draht simuliert. Das Innenleben eines Prototyps kann daher schon mal ein wenig nach Kabelsalat aussehen - man spricht deshalb wohl auch vom Drahtverhau. Der Vorteil liegt aber darin, dass jetzt noch alles verändert werden kann. Wie groß die einzelnen Bestandteile später sind, zeichnet sich jetzt ab. Etwa zu diesem Zeitpunkt können auch Überlegungen zum endgültigen Aussehen des späteren Seriengerätes (Gerätegehäuse, Transportkofferart, etc.) angestellt werden.

.

.

Die Testphase

Während sich der Designer um das künftige „Gesicht“ des Rau-Familienzuwachses kümmert, wandert der Prototyp ab in den Keller. Hier sind die Testinstallationen im Hause zu finden. Gasleitungen - so wie sie später tatsächlich auf das Gerät treffen werden. Hier zeigt sich, ob das Gerät mit Hard- und Software mit allen Praxisanforderungen zu Recht kommt. Normale Prüfabläufe werden simuliert, aber auch Ausnahmefälle durchgespielt, z. B. den einer nicht nur leicht sondern extrem undichten Leitung. Liegt eine solche vor, ist die weitere Durchführung einer Dichtheitsprüfung unsinnig. Das Gerät beendet die Messung dann automatisch.

.

.

Die Seriengeräte

Gibt es am Prototyp nichts mehr zu verbessern, gehen die Platinen als elektronisches Innenleben der Geräte in die Serienfertigung. Zwischenzeitlich stehen auch die weiteren Bauteile, wie Messkolben, Antriebe, Kolbenpumpen, Anschlusszubehör und Gerätekoffer zur Verfügung. Und damit liegt alles vor, was zum Bau des ersten Seriengerätes benötigt wird. Auf den ersten Blick erinnert die das Zusammenbauen, die so genannte Konfektionierung, ein wenig an eine Bastelstunde. Schnell wird aber klar, dass der Mitarbeiter, der hier sitzt, jeden Handgriff beherrscht. Wenngleich auch für ihn die ersten Geräte eines brandneuen Gerätetyps immer etwas Besonderes sind. Ist das erste Gerät dann komplettiert, wird es noch einmal spannend. Es folgt eine weitere Reihe mit Praxistests. „Obwohl diese Tests eigentlich gar kein anderes Ergebnis haben können als die mit dem Prototyp, ist man doch immer ein wenig angespannt“, berichtet Franz Rau. „Dank unserer akribischen Vorarbeit ist bislang aber noch immer das dabei herausgekommen, was wir angestrebt haben.“ Eine Anzahl von Geräten wird dann der DVGW-Forschungsstelle in Karlsruhe mit dem Auftrag zur Prüfung und Zertifizierung überlassen. In Folge wird das DVGW-Zertifizierungszeichen erteilt, mit dem alle Geräte dieses Typs gekennzeichnet werden. Die LM06-Touch entstehen dann auch in der Serienfertigung vollständig durch rationalisierte Fertigungsabläufe in Handarbeit. Für den Aufbau eines Gerätes sind dabei etwa zwei Arbeitsstunden zu rechnen. Wer einmal im Hause Rau eine Gas-Sicherheitsschulung besucht, der wird von Franz Rau nach der Mittagspause (dann ist ja Bewegung wichtig!) persönlich durch diese kleine, aber piekfeine Gerätefertigung geführt. Hier wird auch deutlich dass die Stärke von System Rau einerseits auf der Erfahrung, die in über 50 Jahren bei der Entwicklung und Fertigung von Gasmessgeräten gesammelt wurde, beruht. Andererseits auf der Innovationskraft, wenn es um Technologien und Dienstleistungen geht.

.

.

Wenn der Seminarteilnehmer dann beim nächsten Kunden mal wieder seinen LM06-Touch-Gerätekoffer aufmacht, weiß er, dass er die Leute sogar persönlich kennt, die dieses High-Tech-Messgerät gebaut haben.

Jörg Scheele†