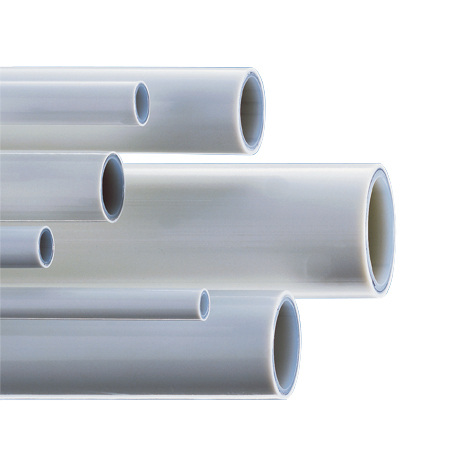

Wie entsteht eigentlich ein Mehrschichtverbundrohr?

Zu Gast bei Uponor in Thüringen

.

Die Anzahl der Trinkwasserinstallationen, die aus Mehrschichtverbundrohren erstellt werden steigt stetig. Und auch für Heizungsleitungen und Druckluftinstallationen wird in wachsendem Maße auf die Verbundrohre zurückgegriffen. Seit Mai 2009 ist das Mehrschichtverbundrohr auch im Gasbereich einsetzbar. Wie aber, bitte schön, kommt das Aluminium beim Verbundrohr zwischen die Polyethylenschichten?

.

.

Acht Tonnen Aluminium und rund 20 Tonnen Polyethylen verlassen täglich als hochwertiges Mehrschichtverbundrohr die 18 modernen Fertigungsanlagen bei Uponor in Zella-Mehlis in Thüringen. Dabei sind alle Produktionsabläufe auf Qualität ausgerichtet, um später im Einsatz des Rohres eine nachhaltige und langlebige Installation bei Trinkwasser, Heizungsanbindung, aber auch als Installationslösung für Gas und Druckluft zu gewährleisten. Ein Blick hinter die Kulissen der modernen Uponor Produktionsstätten für Mehrschichtverbundrohre zeigt, welche Schritte in der Herstellung notwendig sind, um die dreizehn verschiedenen Nennweiten von Mehrschichtverbundrohr herzustellen.

.

Man dreht sich ein Alu-Rohr

Hier, in Thüringen, legt man Wert auf Qualität von Anfang an. Bereits bei der Anlieferung des Granulats für die Herstellung der inneren und äußeren Schicht des Polyethylenrohres wird die Rohstoffqualität auf Schmelzindex, Dichte, Schüttdichte und Restfeuchte geprüft. Die Zuführung der Grundstoffe erfolgt schließlich über Kanäle im Fußboden direkt an die Extruder im Werk (Bild 2). Eine Musterentnahme bei dem zu verarbeitenden Aluminium dient zur Überprüfung der mechanischen Eigenschaften sowie der Oberflächeneigenschaften des Materials. Dazu gehören: Zug- und Dehnspannung, Aluminium-Dicke sowie die Oberflächeneigenschaften, z. B. Fettfreiheit. Die Produktion der Mehrschichtverbundrohre startet bei den Alu-Coilern. Auf diesen Wicklern sind bis zu 10000 Meter Aluminiumband in einer Stärke von 0,2 mm aufgerollt. Die Aluminiumcoils werden mit einem Kran auf den angetriebenen Aluminiumcoilständer montiert und für den Umformungsprozess vorbereitet. Die Verarbeitung der 10000 Meter Aluminiumband für die Nennweite von 16 mm benötigt gut sechs Stunden. Danach erfolgen der Wechsel des Coils und die Verbindung der Aluminiumbänder über eine Endlosschweißung (Bild 3). Das Aluminiumband läuft in die Fertigungsstraße ein und wird mit Formrollen geglättet, um anschließend zur gewünschten Rohrform überlappt geschweißt zu werden (Bild 4).

.

.

.

.

Schwingend verschweißen ist high-tech

Vorher nimmt das Aluminium eine exakte Positionierung für den Schweißvorgang ein (Bild 5). Dieser wird bei Uponor im Ultraschallschweißverfahren vollzogen. Dabei wird eine hochfrequente Schwingung auf die Aluminium-Oberflächen übertragen. Durch diese und eine definierte Anpresskraft werden die Oberflächen im festen Zustand verschweißt. Da dies in einem Temperaturbereich von etwa 200 °C stattfindet, wird das Verfahren auch Niedertemperaturschweißen genannt. Der Vorteil dieses Verfahrens ist, dass die unter dem Aluminium liegenden Kunststoffschichten thermisch nicht geschädigt werden. Im Anschluss erfolgt direkt eine Qualitätskontrolle. Unmittelbar dar¬auf wird die Innen- und Außenbeschichtung des Aluminiums mit einer Schicht Haftvermittler und Polyethylen versehen. Beide Materialien werden mit einer Extrudereinheit auf vier Extrudern produziert. Die Innenrohr- und Mantelrohrextrusion wird mittels Coextrusion des Haftvermittlers und des verwendeten Hauptmaterials, des Polyethylens, vorgenommen. Das vorab geformte Aluminiumrohr wird mit einem 3-Achs-Lasermessgerät vermessen. Der Materialtransport ist über eine Förderschnecke und einen stufenförmig beheizten Zylinder gesichert. Der Extrusionsvorgang selbst erreicht ein Temperaturniveau von 190 bis 240 °C. Anschließend durchfährt das neu produzierte Mehrschichtverbundrohr mehrere Kühltauchbecken mit Wassertemperaturen von 10 bis 14 °C (Bild 6). Gleich im Anschluss des Produktionsprozesses schließt sich eine Oberflächenkontrolle der Rohroberfläche auf Farb- oder Strukturfehler mit einem Drei-Kamera-System an (Bild 7).

.

.

.

.

Rohr ganz nach Kundenwunsch

Im Anschluss an die erste Oberflächenkontrolle werden die Mehrschichtverbundrohre in Zella-Mehlis weiteren Kontrollen unterzogen. Die Prüfungen in der Mehrschichtverbundrohr-Produktion beschränken sich jedoch nicht nur auf das Labor: Jeder hier produzierte Rohrring wird auf seine Dichtigkeit geprüft. Dazu wird Druckluft mit rund 6 bar in den zu prüfenden Ring gedrückt. Somit kann insbesondere die Dichtigkeit der produzierten Mehrschichtverbundrohre gewährleistet werden. Auf einer Druckstation erhalten alle Mehrschichtverbundrohr-Erzeugnisse einen produktspezifischen Drucktext mit wichtigen produktspezifischen Daten und Symbolen (Bild 8). Bevor das Rohr am Ende jeder Anlage konfektioniert wird, ist als vorletzte Station ein Bandabzug in den Anlagen integriert. Dieser ist der eigentliche Antrieb der Anlage. Ein festes und erkaltetes Rohr wird durch elastische Bänder im Formschluss durch die Anlage gezogen. Alle bewegten Komponenten der Anlage müssen mit dem Bandabzug synchronisiert sein. Unterschiedliche Geschwindigkeiten einzelner Komponenten führten zu Inhomogenitäten im Schichtaufbau des Rohres. Bei Ringbunden geschieht dies mit einer Geschwindigkeit von bis zu 30 Metern pro Minute und bei Stangenware von bis zu 20 Metern pro Minute. Anschließend werden die Rohre nach Kundenwunsch konfektioniert, in dem sie auf die entsprechende Ringbundlänge gewickelt bzw. als Stangenware zugeschnitten werden (Bild 9). Als Endprodukt produziert Uponor in Zella-Mehlis ein vielfältiges Sortiment von Mehrschichtverbundrohren in den Dimensionen von 14 bis 110 mm als Ringbund sowie Rohr-Stangen in einer Länge von 5 Metern in den Dimensionen 16 bis 110 mm (Bild 10).

.

.

.

.

Genau unter die Lupe genommen

Neben den gründlichen Testreihen, die Mehrschichtverbundrohre bereits in der Produktionshalle durchlaufen, unterliegen die Rohre aus der Produktion in Zella-Mehlis zusätzlichen Qualitätskontrollen im hauseigenen Labor. Diese Maßnahmen sind mit ein Grund, warum das Mehrschichtverbundrohr aus Türingen Zulassungen in 23 Ländern und von insgesamt 41 internationalen Prüfinstituten besitzt. Nach den automatischen Produktionskontrollen während der Herstellung erfolgen parallel Qualitätsprüfungen direkt an der Produktionsstraße. Dazu gehören z. B. der Kugeltest zur Sicherstellung der Durchgängigkeit der produzierten Rohre sowie der Spiraltest zur Überprüfung der mechanischen Belastbarkeit der überlappten Schweißnaht (Bild 11). Um den Haftverbund und die Schweißnaht zu prüfen, werden Abschäl- und Zugtests ausgeführt. Der Zugtest gibt zuverlässige Auskunft über die Festigkeit der Schweißnaht. Dabei wird ein 25 mm breites Prüfstück zwischen zwei Stifte gespannt. Die Schweißnaht zeigt dabei nach vorne. Anschließend werden die Stifte auseinander gezogen. Oberhalb einer festgelegten Mindestkraft darf der Prüfling an den Auflageflächen nicht reißen, die Schweißnaht muss ebenso unversehrt bleiben (Bild 12).

.

.

.

Weitere Labortests sind Zeitstandsprüfungen wie der „Ein-Stunden-Test“, der einmal pro Schicht und Maschine sowie nach Alu-Chargenwechseln das Material und Produkt auf Temperaturresistenz bei 20, 82 und 95 °C überprüft. Dazu kommen weitere Prüfreihen, z. B. im 20 °C-Prüfbecken. Hier werden spezielle Tests mit Berstdruckversuchen bei einer Temperatur von 23 °C mit stetig ansteigendem Druck geprüft. Bei dem Mehrschichtverbundrohr mit einer Nennweite von 16 mm wird ein Druck von bis zu 60 bar aufgebaut (Bild 13). Zusätzliche Überwachungsprüfungen in Kombination mit einem effizienten Qualitätsmanagement unterstützen die hohen Qualitätsansprüche der Mehrschichtverbundrohr-Produktion (Bild 14).

.

.

.

Es gehört also schon einiges an Know-how dazu, das Aluminium zwischen die Polyethylenschichten zu bekommen. Die durchdachte Produktion und die umfangreichen Qualitätskontrollen haben dafür aber ein Rohr zum Ergebnis, das quasi in allen Bereichen der Haustechnik eingesetzt werden kann.

.

.

Extrusion

Bei der Extrusion (lat.: extrudere = hinausstoßen) werden Kunststoffe in einem kontinuierlichen Verfahren durch eine Düse gepresst. Dazu wird der Kunststoff zunächst durch einen Extruder mittels Heizung und innerer Reibung aufgeschmolzen und homogenisiert. Weiterhin wird im Extruder der für das Durchfließen der Düse notwendige Druck aufgebaut. Nach dem Austreten aus der Düse erstarrt der Kunststoff meist in einer wassergekühlten Kalibrierung.

.

Inhomogenität

Beispiel zur Begriffserklärung: Eine Menge von schwarzen Kugeln ist homogen. Wenn man schwarze und weiße Kugeln in einer Anzahl von Kugeln unterscheiden kann, ist die gesamte Kugelmenge inhomogen.