Die Einstellung eines Membranausdehnungsgefäßes

Diese dicken Behälter hängen in jedem Heizungskeller und sollen ihren Dienst verrichten. Das schafft ein Membranausdehnungsgefäß, kurz MAG genannt aber nur, wenn es auch korrekt eingestellt ist. Die Logik dahinter ist verblüffend einfach, wie Sie in diesem Bericht leicht erkennen können.

Fakt ist, dass das Wasser seine größte Dichte bei 4 °C besitzt. Weicht die Temperatur nach oben oder unten ab, so dehnt es sich aus. Die Ausdehnung in einem geschlossen Behälter unterzubringen würde unweigerlich den Druck in diesem Behälter erhöhen. Eine Warmwasserheizungsanlage muss also immer angemessen darauf reagieren, dass Wasser erwärmt wird. Wie das geschieht und was der clevere Anlagenmechaniker dabei berücksichtigt lesen Sie in diesem Bericht.

Ausdehnungsvolumen

Man geht von einer Befüllung der Heizungsanlage aus, bei der das Wasser mit 10 °C im gesamten System verteilt ist. Abhängig davon wie hoch dieses Wasser planmäßig erwärmt werden soll, erfährt es eine prozentuale Ausdehnung. Ist also eine Fußbodenheizung vorgesehen, erreicht das Wasser nur Temperaturen von vielleicht 45 °C. Sind Konvektoren zur Beheizung angeschlossen, können es auch mal satte 70 °C sein. Würde man der jeweiligen Ausdehnung keinen Platz reservieren, würde der Druck in einem starren System also enorm ansteigen.

Folgen der Ausdehnung

Ein eingebautes Sicherheitsventil würde sich bei 3 bar öffnen und diesen Überdruck abbauen. Eine Heizungsanlage würde also nicht platzen, so viel steht fest. Aber bei einer anschließenden Abkühlung, wie in der Heizpause im Sommer, würde sich das Wasser ja wieder zusammenziehen. In der Folge würde sich der Druck im System erheblich senken. Steht dabei der Heizkessel im Keller eines Hauses, würde dieser Kessel weiterhin gefüllt bleiben mit Wasser. Aber die hoch gelegenen Heizkörper in den oberen Geschossen würden eventuell schon nicht mehr komplett gefüllt sein. Dort würde man bei einem weiteren Heizbetrieb der Anlage ein Gluckern hören können. Unangenehm für die Funktion der Heizungsanlage ist aber auch die Tatsache, dass der Druck an den hochgelegenen Heizkörper und deren Thermostatventilen sinkt. Die Verengung am Durchgang durch diese dann druckentlasteten Thermostatventile führt ganz natürlich nochmals zu einer Verringerung des Drucks. Und genau an dieser Stelle befindet sich dann auch noch die Stopfbuchse des Ventils. Bestärkt durch das Venturi-Prinzip (Beschrieben im SBZ Monteur 06/2009 unter: „Wie funktioniert eigentlich ein Venturirohr?“) kann dann fleißig Luft eingesaugt werden. Diese eingesaugte Luft führt dann zu noch mehr Gluckern und zu neuem Korrosionspotenzial. Denn Sauerstoff greift die Stahlkomponenten der Heizung an, also Heizkörper und Kessel. Ohne Ausdehnmöglichkeit für das Heizungswasser schränkt sich also die Funktion einer Anlage ein und führt nebenbei noch zu einer schnelleren Alterung.

Der Trick

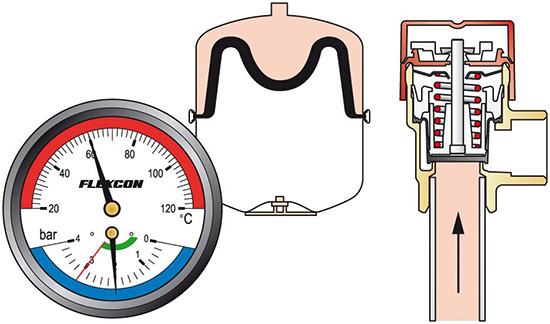

In den Anfängen der Heizungstechnik wurden noch an der höchsten Stelle der Heizungsanlage die so genannten offenen Ausdehnungsgefäße montiert. Die dürften aber nur noch sehr vereinzelt in Betrieb sein. Die meisten Anlagen verfügen über ein Membranausdehnungsgefäß. Dabei handelt es sich um einen Druckbehälter mit zwei Kammern. In der einen Kammer befindet sich ein Gaspolster, in der anderen kann sich Wasser ausbreiten. Getrennt werden die beiden Kammern durch eine flexible Membrane. Dieses MAG wird in der Regel im Heizungskeller an der Wand untergebracht. Einige Hersteller verbauen es auch direkt hinter dem kompakten, wandhängenden Wärmeerzeuger. Das Grundprinzip ist sehr einfach. Auf der Gasseite wird ein sinnvoller Druck aufgegeben. Die Membran liegt daher im Einbauzustand, also vor der Befüllung mit Heizungswasser noch komplett an der Behälterwand der Wasserseite an. Steigt der Druck auf der Wasserseite und überwiegt dieser Druck gegenüber dem Gasdruck der anderen Seite, so pellt sich die Membrane von der Innenseite ab und lässt Heizungswasser ins Gefäß einströmen. Bei zunehmender Erwärmung dehnt sich das Wasser entsprechend aus und der Druck erhöht sich immer weiter. Mit zunehmendem Druck tritt immer mehr Wasser in das MAG und presst das Gas auf der anderen Seite immer weiter zusammen. Theoretisch sollte das MAG so groß ausgelegt werden, dass das Auslösen des Sicherheitsventils, kurz SV, sicher verhindert wird. Man bleibt für gewöhnlich 0,5 bar unter dem Ansprechdruck des SV wenn man die Dimensionierung für das MAG vornimmt. Bei abnehmender Temperatur zieht sich das Wasser wieder zusammen und der abnehmende Druck im MAG sorgt für ein Zurückfließen des zuvor eingedrungenen Heizungswassers.

Diese Arbeit schafft ein MAG einige Tausend mal und irgendwann ist die Membrane hinüber. Die ewige Walkarbeit hat es dann mürbe gemacht und das Heizungswasser tritt durch die Membrane auch in den Gasbereich des Gefäßes. Wenn dann das Ventil zur Kontrolle des Gasdrucks gedrückt wird, tritt Wasser aus, ein sicheres Zeichen für den notwendigen Wechsel des Gefäßes.

Probleme?

Bei so einem simplen Funktionsablauf vermutet man auf Anhieb eigentlich keine Probleme. Aber in der Praxis geht es oft wild durcheinander. Einige Probleme bei der Auslegung und Funktion sollen daher geschildert werden.

- Zu kleine Auslegung

Wird das MAG zu klein ausgelegt, so steigt der Druck bei der Temperaturzunahme zu schnell und stark an. Irgendwann ist das Gefäß fast voll und der Ansprechdruck des Sicherheitsventils bereits erreicht. Das Ventil bläst ab und dieses Wasser kann bei Abkühlung dann natürlich auch fehlen.

- Zu hoher Vordruck

Ein neues Gefäß wird im Auslieferungszustand bereits mit einem Vordruck auf der Gasseite geliefert. Wenn dieser ungeeignet hoch ist, wird die Arbeitsweise des MAG eingeschränkt. Dies kann trotz eines ausreichend großen Gefäßes zu einem Druckanstieg führen der das SV abblasen lässt.

- Zu niedriger Vordruck

Auch ein zu geringer Druck schränkt das Aufnahmevolumen des Gefäßes ein. Der angesetzte Wert sollte also immer bei der Befüllung berücksichtigt werden.

- Ohne Reserven

Die Auslegung oder die Inbetriebnahme ohne eine so genannte Wasservorlage stellt ein weiteres häufiges Problem dar. Meist werden die Heizungsanlagen einer jährlichen Wartung unterzogen. Zwischen den Wartungen verliert eine Anlage aber fast immer etwas Wasser, etwa durch Leckagen. Daher sollte man eine Reserve in das Gefäß bringen, die diesen Schwund ersetzen kann. Es wird also meistens 0,5 bis 1 Prozent mehr Wasser aufgefüllt als notwendig.

Auslegung

Beispielrechnung:

Für eine Warmwasserheizungsanlage mit 1000 Liter Volumeninhalt soll ein MAG ausgelegt werden. Die Anlage wird mit maximal 70 °C im Vorlauf betrieben. Als Wasservorlage soll 1 % Reserve ins MAG angenommen werden. Das Sicherheitsventil der Anlage soll bei 3 bar abblasen. Der Höhenabstand zwischen dem MAG und dem höchsten Punkt der Anlage beträgt 12 Meter.

Um ein Gefäß auszulegen errechnet man zuerst die Mindestgröße und wählt dann für gewöhnlich das nächst größere Gefäß eines Herstellers. Die Formel lautet:

Darin bedeutet:

Vn,min = Mindest Nennvolumen in Liter [l]

Ve = Ausdehnungsvolumen in Liter [l] =

Va = Gesamtwasserinhalt der Heizungsanlage (incl. Puffer) in Liter [l]

VV = Wasservorlage in Liter [l]

als Auswahl zwischen 0,5 % und 1 % jedoch mindestens 3 Liter

n = prozentuale Wasserausdehnung bezogen auf Ausgangstemperatur von 10 °C

pe = Enddruck der Anlage in bar

pe = psv – ΔpA in bar

psv = Ansprechdruck des Sicherheitsventils in bar

- bei neuen Anlagen (bis 120 °C) 3,0 bar

- bei Altanlagen (bis 110 °C) 2,5 bar

pstG = statischer Druck am Stutzen des Ausdehnungsgefäßes in bar, wobei

10 Meter statische Höhe 1 bar Druck ergibt (1 bar/10m)

ΔpA = Arbeitsdruckdifferenz in bar

ΔpA = 0,5 für Anlagen bis 5 bar Überdruck

p0 = Vordruck in bar = p0 ≥ pst + pD

Bitte beachten! Bei Dachzentralen und Flachbauten mindestens p0 ≥ 0,7 bar

pD = 0 bei Anlagen bis 100 °C

0,5 bei Anlagen über 100 bis 110 °C

1,0 bei Anlagen über 110 bis 120°C

Setzt man nun die Daten aus der Beispielrechnung ein und liest den Wert für die prozentuale Ausdehnung aus einer Tabelle ab, so erhält man vorweg aus den Nebenrechnungen:

VV = 1 % • 1000 l / 100 %= 10 l

pe = psv – ΔpA = 3,0 bar - 0,5 bar = 2,5 bar

pst = 12 m • 1 (bar /10m) = 1,2 bar

p0 ≥ pst + pD = 1,2 bar + 0 bar = 1,2 bar

Vn,min = 87,23 l

Rein rechnerisch würde also ein MAG mit einem Volumen von 87,23 Liter ausreichen um die Anforderungen zu erfüllen. In den Herstellerlisten findet man als nächst größeres ein Gefäß mit 100 Liter Volumen und dieses wird montiert.

Schon alles klar?

Würde man dieses MAG montieren, so könnte man jetzt getrost den herstellerbedingten Vordruck der Gasseite auf 1,2 bar ablassen. Würde man nun die Heizungsanlage planmäßig füllen, so würde man am Manometer dieser Anlage einen Druck von 1,2 bar ablesen können. Damit wäre bei 12 Meter Höhendifferenz zwischen Manometer und dem höchsten Heizkörper die Anlage ganz sicher komplett gefüllt. Aber, die Wasservorlage wäre noch nicht im Gefäß, denn der Innendruck auf der Gasseite entspricht genau dem statischen Wasserdruck auf der Heizungsseite. Erst wenn der Druck über den des Gasdrucks im MAG erhöht wird, strömt etwas Wasser hinein. Natürlich könnte man jetzt schätzen und aus der Erfahrung ruhig 0,3 bar mehr auffüllen. Aber man kann es auch genau berechnen. Hier die dazu notwendige Formel:

pf = Anlagenfülldruck

Vn = gewählte MAG-Größe eines Herstellers in Liter [l]

Setzt man die Beispieldaten ein, so ergibt sich:

pf = 1,44 bar

Das Ergebnis zeigt, dass man den Druck der kalten Heizungsanlage auf 1,44 bar bringen muss, um 10 Liter Wasservorlage in das MAG zu drücken.

Erkenntnisse

Ein MAG sollte großzügig ausgelegt werden. In einer Heizungsanlage wird daher als Gefäßgröße das nächst größere eines Herstellers gewählt. Ein zu groß gibt es erstmal nicht, außer dass man natürlich die Kosten und den Platzbedarf des MAG im Auge behalten muss. Man bringt den Druck des Gefäßes auf den notwendigen statischen Druck der Anlage. Wenn also der am höchsten gelegene Heizkörper gefüllt ist, sollte sich noch kein Wasser im MAG befinden. Dann füllt man eine Wasservorlage ein. Abhängig von der Größe des gewählten Gefäßes lässt sich die tatsächlich eingebrachte Wasservorlage im Voraus berechnen. Die Rechenschritte sind transparent und nachvollziehbar. Das bedeutet, dass man im Sinne der Betriebssicherheit und entsprechend langen Lebensdauer einer Heizungsanlage diese Schritte durchführen soll und kann.

Besonderheiten

Bei Dachzentralen oder auch sehr flachen Gebäuden mit sehr geringen statischen Höhen sollte der Druck trotz des niedrigen notwendigen statischen Drucks auf mindestens 0,7 bar auf der Gasseite des MAG gebracht werden. Dies ist hilfreich für die Umwälzpumpe, die ansonsten Gefahr läuft durch einen zu geringen Druck auf der Saugseite zerstört zu werden. Wird nämlich eine Heizungsanlage bei hohen Temperaturen und sehr niedrigen Drücken betrieben kann Kavitation entstehen. Kavitation ist ein Effekt, der durch kleine Explosionen eine Pumpe zerstören kann (siehe auch im Archiv im Netz unter www.sbz-monteur.de, Ausgabe 01/2009, „Mit Cavum zerstören“).

Zur ordentlichen Wartung eines MAG sollte immer auch ein so genanntes Kappenventil vor dem heizungsseitigen Zulauf zum MAG montiert werden. Nur der Profi sollte es bedienen, deswegen ist auch eine Kappe drauf. Mit einem Kappenventil lässt sich das MAG von der Heizungsseite trennen und das Heizungswasser des MAG kann abgelassen werden. Unter diesen Bedingungen lässt sich dann der Vordruck des MAG ermitteln und gegebenenfalls korrigieren. Danach wird das Kappenventil wiederum geöffnet (Nicht vergessen!) und die Heizungsanlage planmäßig gefüllt, inklusive der Wasservorlage.

Film zum Thema

https://www.youtube.com/watch?v=M2aqxTqNLN8&feature=youtu.be