Wie entsteht eigentlich ein Gussrohr für Entwässerungsanlagen?

Saint Gobain hat’s gezeigt.

.

Wer Abflussleitungen verlegt, der hat auch schon Gussrohre verarbeitet. Wie aber, muss man sich das Gießen eines Rohres vorstellen? Und wie werden die Formstücke hergestellt? Die sbz-monteur-Redaktion wollte das genau wissen und hat sich im Werk von Pont-à-Mousson umgesehen.

.

.

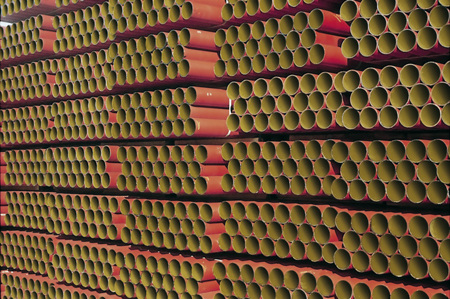

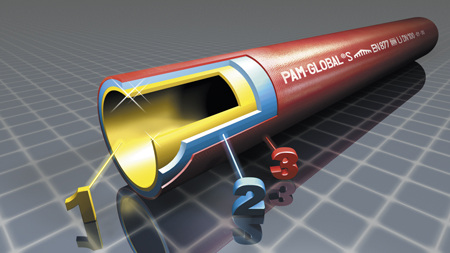

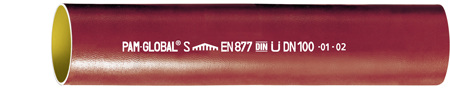

Wer kennt sie nicht, die gusseisernen Abflussrohre? Früher mit Muffe geliefert, dann von den muffenlosen SML-Rohren abgelöst. Heute heißen diese Produkte aus dem Hause Saint Gobain PAM-GLOBAL S-Rohre. Wenn man sich die Zeit nimmt, sie einmal genau zu betrachten, dann ist es nicht nur Gusseisen, was man da vor Augen hat. Die Rohre bestehen aus drei Schichten. Innen befindet sich ein Epoxidharz, dann folgt das Gusseisen. Und außen ist das Rohr mit Acryllack rotbraun gestrichen.

.

Gussrohre sind eigentlich Schrott

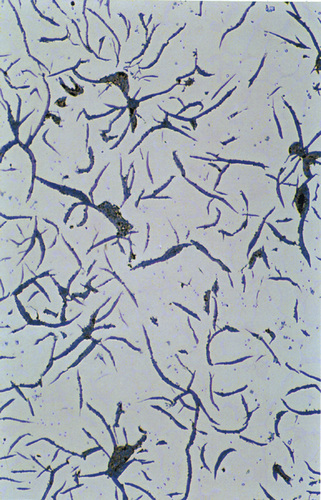

PAM-GLOBAL S-Rohre und Formstücke bestehen aus Grauguss, einer Eisen-Kohlenstoff-Legierung mit einem Gehalt an Kohlenstoff von über zwei Prozent. Dieser Kohlenstoff ist in der metallischen Grundmasse in Form von Lamellen eingelagert. Man bezeichnet diese auch als Graphitlamellen und das Material entsprechend als Gusseisen mit Lamellengraphit.

.

.

.

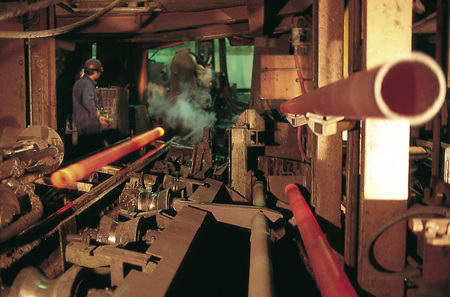

Um Gusseisen herzustellen, werden Gussbruch und Eisenschrott mit Zuschlagsstoffen, wie Koks und Kalk in einem Heißwind-Kupolofen eingeschmolzen. Dann gilt es, den flüssigen Rohstoff buchstäblich in Form zu bringen. Die Herstellung der geraden Rohrlängen geschieht heute nur noch im Schleuderguss-Verfahren. Dabei wird in eine sich schnell drehende, zylindrische Metallform, der so genannten Kokille, das flüssige Eisen gegossen. Die Fliehkraft drückt das fließende Metall dabei an die Innenwand der wassergekühlten Kokille. So bildet sich nach Erkalten des Eisens das Rohr. Ein Formkern ist bei diesem Verfahren nicht erforderlich. Das einfließende Eisen wird auf einer Waage genau dosiert, sodass ein Rohr mit einer gleichmäßigen und genau berechneten Wanddicke entsteht. Ist das Rohr in der Kokille fest geworden, wird es aus der Form herausgezogen.

.

.

.

Eisen, aber echt weich

Was man jetzt erzeugt hat, ist ein Rohr aus Gusseisen mit Lamellengraphit, Sorte EN-GJL-150 nach DIN EN 1561 [1]. Dieses Rohr wird dann in einem Glühofen bei einer Temperatur von 950 °C gezielt wärmebehandelt. Die thermische Nachbehandlung hat zur Folge, dass sich sehr kleine, rosettenförmige Graphitlamellen ausbilden. Dadurch verbessern sich die mechanischen Eigenschaften des Gusseisens. Eigenspannungen im Material werden abgebaut und die Zugfestigkeit nimmt zu. Ferner bekommt das Rohr so eine weiche Gusseisen-Brinellhärte von etwa 210. Und das ist für die spätere Verarbeitung auf der Baustelle wichtig. Rohre mit dieser Härte lassen sich auch mit stromlosen Gussrohrschneidern gut ablängen. Ist die thermische Nachbehandlung abgeschlossen, wird der Rohrrohling gereinigt und innen geschliffen. Es folgen eine mechanische Qualitätskontrolle und der genaue Zuschnitt auf die baustellenübliche Lieferlänge von drei Metern.

.

.

.

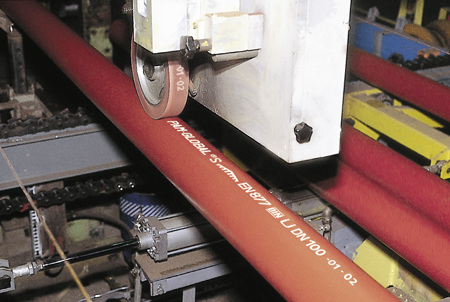

Im nächsten Bearbeitungsschritt werden die Innenflächen der Rohre mit einer Beschichtung auf Epoxidharzbasis überzogen und nachfolgend in einem Ofen vernetzt. Diese Schicht schützt das Innenleben des Rohres vor chemischen Einflüssen und macht die leicht raue Oberfläche glatt. Was dann noch folgt, ist die Außenbeschichtung mit Acryllack und das Aufbringen der Rohrkennzeichnung. Sie sichert die Rückverfolgbarkeit, falls es mit dem Rohr mal qualitative Probleme geben sollte. Damit solche Fälle aber die Ausnahme bleiben, wird jeder Meter Rohr vor der Auslieferung einer letzten Qualitätskontrolle unterzogen.

.

.

.

Formstück aus dem Sandbett

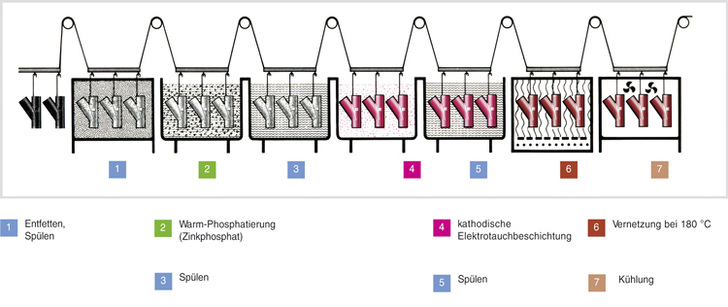

Nur mit dem Rohr allein kann man aber wenig anfangen. Denn Gussrohrbiegemaschinen hat man ja noch nicht erfunden. Bogen und Abzweige als Formstücke sind nötig. Da die eben mehr als „nur rund“ sind, können sie nicht mit dem Schleuderguss-Verfahren hergestellt werden. Sie entstehen im Sandguss-Verfahren. Hierzu verwendet man einen Gießkasten, der aus einem Ober- und einem Unterkasten besteht. Die beiden Gießkastenhälften sind mit einem Quarzsand gefüllt, der mit Bindemittel gemischt ist. In dem Sand werden Modellplatten der Formstückhälften unter hohem Druck eingeprägt. So entsteht eine Gießform, die den Außenabmessungen des Formstückes entspricht. Da Formstücke Hohlkörper sind, wird als Innenform zwischen Ober- und Unterkasten ein Kern gelegt, der den Innenraum des Formstückes ausmacht. Der zwischen Außen- und Innenform verbleibende Hohlraum entspricht etwa den Abmessungen des Formstückes – er ist ein wenig größer bemessen, weil das Metall beim Abkühlen schwindet, also geringfügig schrumpft. Dieser Hohlraum wird über den Gusstrichter und Eingusskanäle mit flüssigem Eisen gefüllt. Nach dem Entleeren der Gießform wird das abgekühlte Gussstück vom Formsand, den Kernresten und den erstarrten Eisenteilen des Eingusssystems befreit. Nach dem Putzen und Entgraten in der Abstrahlkammer und in der Schleiferei, folgt das Aufbringen der Beschichtung. PAM-GLOBAL-Formstücke werden innen und außen im kataphoretischen Tauchverfahren phosphatiert und mit einer Epoxid-Deckschicht versehen. Mit dem Tauchverfahren wird erreicht, dass auch an den Kanten der Formstücke eine Schichtdicke von 70 μm gegeben ist.

.

.

.

Damit sind die Formstücke genauso gut geschützt wie die Rohre selbst. Schließlich können Gussrohre und Formstücke nach den Festlegungen der DIN 1986-4 [2] für alle Bereiche eines Entwässerungssystems – also sogar zur Erstellung von Grundleitungen – verwendet werden. Und gerade wenn letztgenannte Verwendung einmal unumgänglich ist, tut es gut zu wissen, dass man sich bei der Herstellung des Materials richtig Mühe gegeben hat.

.

.

Literaturnachweis:

[1] DIN EN 1561: Gießereiwesen - Gußeisen mit Lamellengraphit

[2] DIN 1986-4: Entwässerungsanlagen für Gebäude und Grundstücke - Teil 4: Verwendungsbereiche von Abwasserrohren und -formstücken verschiedener Werkstoffe

.

.

Brinellhärte

Um die Härte eines Stoffes zu bestimmen, wird ein Eindringkörper (Stahl- oder Hartmetallkugel) mit dem Durchmesser D und der Prüfkraft F senkrecht in den Probekörper eingedrückt. Nach Entfernung der Prüfkraft wird der verbleibende Eindruck der Kugel vermessen und ist ein Maß für die Härte des zu prüfenden Stoffes. Es werden Kugeln von 1mm, 2mm, 2,5mm, 5mm und 10 mm Durchmesser und Prüfkräfte von 9,807 N bis 29,42 kN verwendet.

.

Mikrometer (μm)

Ein Mikrometer ist ein millionster Meter, es gilt also:

1 μm = 0,000 001 m = 10-6 m

.

Kataphorese

Unter der Kataphorese versteht man die Wanderung positiv geladener Teilchen zur Kathode