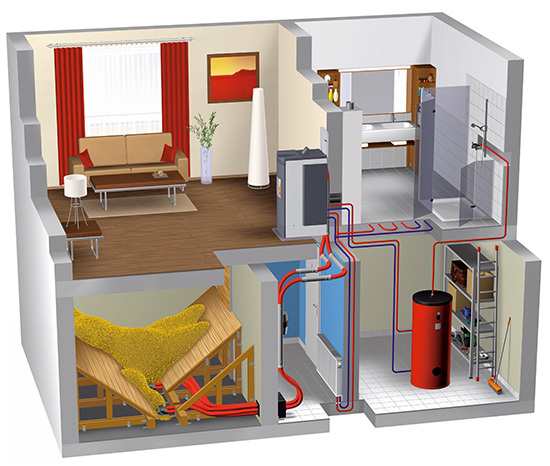

Pelletlager und Transfer zum Kessel

Pelletheizungen kommen heutzutage auch in größeren Objekten zum Einsatz, denn der Brennstoff ist seit Jahren deutlich preiswerter als Heizöl. Zu den unverzichtbaren Systemkomponenten zählen ein Lager und ein Austragungssystem bis zum Wärmeerzeuger.

Bei der Planung dieser Bestandteile sind einige wichtige Aspekte zu beachten. Damit ein dauerhaft störungsfreier Betrieb der Heizung gewährleistet wird, müssen Pelletkessel, Austragsystem und Lagerbehälter immer ein aufeinander abgestimmtes System bilden. Daher bieten viele Hersteller von Pellet-Wärmeerzeugern die entsprechenden Komponenten mit an. Sollen andere Bauteile als vom Hersteller empfohlen zum Einsatz kommen, ist die Kompatibilität zu prüfen. Zur Sicherheit sind heute alle modernen Heizkessel mit einer Rückbrandsicherung versehen, die ein Übergreifen der Flamme in den Förder- bzw. Lagerbereich zuverlässig verhindert.

Grundsätzliches

Nach wie vor gilt, dass ein Lager möglichst einen Jahresvorrat oder mehr aufnehmen sollte. Damit erhöht sich für den Anlagenbetreiber die Flexibilität bei der Beschaffung des Nachschubs. Die Größe des Lagers hängt demnach in erster Linie von dem Heizwärmebedarf des Gebäudes ab. Laut Deutschem Energieholz- und Pellet-Verband e.V. (DEPV) ist pro 1 kW Heizlast mit 0,5 m³ Lagerraum zu rechnen. Der nutzbare Rauminhalt beträgt etwa zwei Drittel des Lagerraums. Für ein Einfamilienhaus mit 15 kW sind das 7,5 m³ Lagerraumvolumen bzw. 5 m³ nutzbarer Rauminhalt. Je nach Raumhöhe entspricht dies einer Fläche von 3 bis 3,5 m². Ein m³ Pellets wiegt ca. 650 kg. Geht es um einen Kesseltausch, bei dem keine weiteren Eingriffe in die Substanz erfolgen, kann der Verbrauch von Gas oder Öl als Anhaltspunkt gelten: 1 m³ Gas entspricht 1 l Öl oder 2 kg Pellets. Nach der Umstellung von Heizöl auf Pellets kann in der Regel nach dem Ausbau der Öltanks der frei gewordene Platz für ein Pelletlager genutzt werden. Zur Berechnung dient folgende Formel: Heizölverbrauch in Liter x 2 : 650 = Lagerbedarf in m³.

Anlieferung

Üblicherweise werden Pellets mit einem Silowagen angeliefert und von dort aus in das Lager eingeblasen. Dazu ist eine befestigte Zufahrt von 3 m Breite und 4 m Höhe notwendig, die die Last großer Fahrzeuge (über 15 t) tragen kann. Die Pumpschlauchlänge beträgt ca. 30 m, die Befüllstutzen dürfen nicht weiter entfernt sein. Außerdem sollte ein Stromanschluss mit 230 Volt und mindestens 10 Ampere für das Absauggebläse vorhanden sein, das die Förderluft und den entstehenden Staub austrägt.

Befüllstutzen

Für das Einblasen werden zwei Kupplungsstutzen aus Metall mit 100 mm Durchmesser benötigt, für das Füllen und das Absaugen. Sie sitzen in der Regel gut zugänglich an der Außenwand. Der Abstand zueinander, die Beschaffenheit sowie der Verlauf (eingesetzte Bögen) sind insbesondere bei selbst errichteten Lagern zu beachten, denn diese Faktoren beeinflussen während des Befüllvorgangs die Beschaffenheit der Pellets. Zu enge Radien oder raue Schläuche erhöhen den Abrieb und damit den Feinanteil. Zur Belüftung von Lagern hat der DEPV zusammen mit dem TÜV Rheinland folgende Sicherheitshinweise gegeben: Die Stutzen sollen über Lüftungsöffnungen von je 20 cm² freie Öffnungsfläche verfügen und mit speziellen Deckeln zur Belüftung versehen werden. Durch diese Maßnahme wird eine Konzentration von Kohlenmonoxid vermieden, die womöglich durch natürliche Abbauprozesse der Lignine im trockenen Holz entstehen kann. Größere Lager verfügen daher zur Sicherheit über weitere Belüftungsmöglichkeiten. Vor einer Befüllung ist nicht nur die Heizung auszuschalten, auch das Lager sollte 15 Minuten gelüftet werden.

Brandschutzanforderungen

Die wichtigsten Aspekte bei der Pelletlagerung betreffen den Brandschutz und die Vermeidung von Feuchtigkeit. In der Musterfeuerungsverordnung MFeuVO wird festgehalten, dass Pellets bis zu einer Menge von 10.000 l (ca. 6.500 kg) im Aufstellraum der Heizungsanlage gelagert werden dürfen. Darüber hinaus gehende Mengen sind in eigenen Brennstofflagerräumen zu lagern, die eine entsprechende Beschaffenheit aufweisen müssen. Nicht alle Bundesländer haben die Vorlage bisher in der landeseigenen FeuVO umgesetzt, in einigen gilt als Grenze noch die Menge von 15.000 kg. Daher ist die Voraussetzung im Einzelfall zu prüfen. (siehe Tabelle 1)

Des Weiteren spielt die Größe des Kessels eine Rolle. Hier zieht die MFeuVO die Grenze bei 50 kW. Auch kleinere Wärmeerzeuger sind ausreichend mit Verbrennungsluft zu versorgen und ein Abstand zum Lager von 1 m einzuhalten bzw. ein Strahlblech zu installieren. Kessel mit mehr als 50 kW bedingen einen mindestens 8 m³ großen Heizraum mit einer lichten Raumhöhe von 2 m oder mehr. Wände, Decken und Lüftungsleitung sind in F90-Standard auszuführen, eine selbstschließende, nach außen öffnende Tür feuerhemmend in T30. Außerdem muss ein Ausgang oder Flur ins Freie führen. Die Be- und Entlüftung hat jeweils mindestens 150 cm² aufzuweisen, für jedes kW über 50 ist ein Zuschlag von 2 cm² einzurechnen.

Wichtig: Der Schutz vor Feuchtigkeit

Der größte Feind der Pellets ist Feuchtigkeit. Das liegt u.a. an der Herstellung: Sie werden unter hohem Druck aus trockenen, naturbelassenen Spänen gepresst, wobei der natürliche Inhaltsstoff Lignin durch die entstehende Wärme als „Klebstoff“ wirkt. Die Oberfläche sollte dem entsprechend glatt, glänzend und ohne Risse sein. Genormter Brennstoff hat dann einen Feuchtegehalt von unter 10 %. Kommen die kleinen Stäbchen später mit zu viel Feuchtigkeit in Kontakt, verlieren sie ihre Struktur – sie quellen auf und werden unbrauchbar. Für den Lagerraum bedeutet dies, dass nur die normale Luftfeuchtigkeit toleriert werden kann. Feuchte Wände oder Kondenswasser an Rohren gelten als Warnzeichen. Wasserleitungen sollten daher nicht durch ein Lager führen. Elektroinstallationen wie Schalter, Licht oder Verteilerdosen sind nicht gestattet. Eine staubdichte Ausführung muss gewährleistet sein.

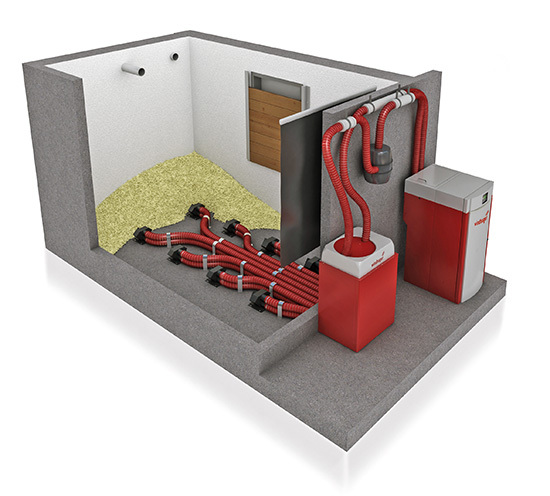

Lagervarianten

Die oben genannten Punkte betreffen vor allem Kellerräume, die umgenutzt werden sollen, etwa bei einem Heizungstausch Öl gegen Pellets. Der Raum muss nach Entfernen des Öltanks geprüft werden: Nicht nur auf Feuchtigkeit, sondern auch auf Schäden an den Wänden – Putzabrieb verunreinigt den Brennstoff. Bei der Unterbringung des Jahresvorrats ist zu bedenken, dass nachträglich installierte Schrägböden einen Teil des Lagerraums kosten. Bei Eigenbaulagern übernimmt der Bauherr die Verantwortung für die Sicherheit und Stabilität. Er sollte u.a. Kenntnisse über die richtige Platzierung der Befüllstutzen und die Anbringung einer Prallschutzmatte besitzen.

Alternativen bestehen in vorgefertigten Systemen, die es in zahlreichen Ausführungen gibt und die sich zu größeren Einheiten zusammenschließen lassen. Auch hier ist je nach Aufstellort die Statik des Gebäudes zu beachten. Folgende Lager stehen zur Verfügung:

- Sacksilos/Gewebesilos

- Silos aus glasfaserverstärktem Kunststoff

- Stahlblechtanks

- Tanks aus Kunststoff oder Beton für die Aufstellung außerhalb des Gebäudes bzw. für den Einbau im Erdreich

Einstiegsöffnungen, die sowohl in selbst gebauten als auch konfektionierten Lagern vorhanden sein sollten, ermöglichen eine Reinigung. Des Weiteren können Systeme zur Füllstandsmessung eingebunden werden. Für Sacksilos stehen z.B. Wägesysteme zur Verfügung, die bis auf 100kg genau den Inhalt des Behälters angeben. Sie werden unter einen Fuß des Tragegestells installiert. Außerdem lassen sich Sensoren integrieren, die bei Unterschreiten eines vorher festgelegten Punkts – z.B. auf einem Schrägboden – ein Signal abgeben. Einfacher ist es, die verbrauchte Menge am Kessel selbst abzulesen. Bei Geräten des Herstellers Windhager ist der Gesamtverbrauch in Tonnen an der Bedieneinheit abzulesen. Wird der Wert regelmäßig ab der Inbetriebnahme festgehalten, ermöglicht er einen kontinuierlichen Überblick über den Verbrauch.

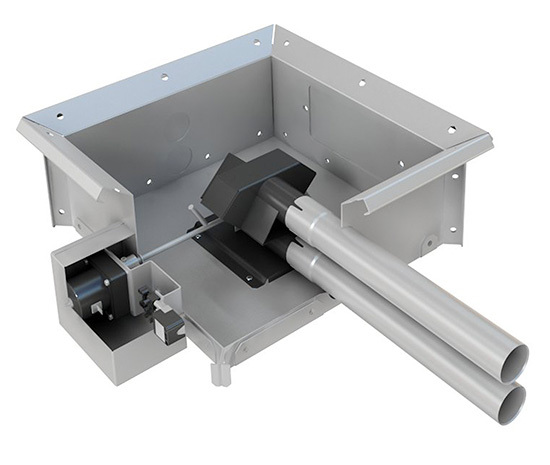

Vom Lager zum Kessel

Die Wahl des Lagers bzw. Behälters hängt eng mit der Austragungsform zusammen, außerdem mit den räumlichen Gegebenheiten und dem Aufstellort des Kessels. Der Einsatz von Förderschnecken setzt z.B. ein genaues Anbinden an den Wärmeerzeuger voraus, da ein solches System entweder gerade oder in einem festgelegten Radius verläuft. Kessel und Lager müssen dann direkt nebeneinander liegen. Dies ist bei sogenannten Maulwurf- oder Sondenaustragungen nicht der Fall. Durch solche Saugsysteme lassen sich Entfernungen von bis zu 25 m und Höhenunterschiede von maximal 5 m überbrücken. Je nach Ausführung wird entweder von oben oder von unten auf den Brennstoff zugegriffen.

Ein gutes Beispiel für die Austragung von unten ist das von Windhager patentierte Vakuum-Saugsystem, das für verschiedene Lagergrößen zur Verfügung steht. Die Ein-Sonden-Lösung wurde besonders für den kleinen Bedarf entwickelt und eignet sich für die Kombination mit Stahlblech- und Gewebetanks. Die klassische Variante für ein durchschnittliches Schrägbodenlager besteht aus drei Sonden, die jeweils zu- und abgeschaltet werden können. Für große Lager ohne Schrägböden bietet das Unternehmen die Acht-Sonden-Lösung an. Durch die Verteilung im Raum wird eine gleichmäßige Entleerung sichergestellt. Die Mehrsondenlösungen arbeiten in der Regel völlig wartungsfrei, denn an der Umschaltstation wird von einer Sonde zur nächsten weitergeschaltet. Sollte der Pelletfluß einmal gestört sein, wird eine Rückspülung aktiviert, die den Schlauch sozusagen reinigt. Von diesen Vorgängen bemerkt der Anlagenbetreiber nichts, denn sie laufen automatisch ab. Darüber hinaus kann man am Kessel die Zeiten des Pelletstransports vom Lager in den Vorratsbehälter direkt am Kessel definieren, damit z.B. nachts keine Betriebsgeräusche auftreten.

Zur Sicherheit nur genormte Pellets

Der störungsfreie Betrieb wird durch die Qualität des Brennstoffs mitbestimmt. In Deutschland gilt seit 2010 die Norm EN 14961-2, die drei Güteklassen unterscheidet. A1 entspricht größtenteils der früheren DINplus-Qualität und sollte bevorzugt eingesetzt werden, A2 und B sind Stufen geringerer Qualität. Außerdem hat das Deutsche Pelletinstitut das Zertifikat ENplus eingeführt, das neben den Kriterien für die Presslinge Anforderungen an die Produktion, die Qualitätssicherung, die Lagerung und Logistik sowie die Auslieferung stellt (siehe Tabelle 2). Ein wesentliches Kriterium bildet der Feinanteil, der bei genormtem Brennstoff ≤ 1 sein muss. Er kann sich allerdings durch den Umgang mit dem Material – vor allem durch unsachgemäße Befüllbedingungen – erhöhen und womöglich zu Störungen bei der Zuführung zum Kessel oder bei der Verbrennung führen.

Fazit

Eine objektbezogene Planung der Komponenten, die die räumliche Situation und die erforderliche Jahresmenge berücksichtigt, ergibt eine effizient arbeitende Pelletheizung. Zuverlässige Austragungssysteme verbinden das Lager mit dem Wärmeerzeuger und ermöglichen es, den Pelletkessel auch in einiger Entfernung zum Lager aufzustellen. Der sorgfältige Umgang mit dem nachwachsenden Rohstoff, vor allem bei der Lagerbefüllung, stellt eine gute Verbrennung und damit eine hohe Energieausbeute sicher.