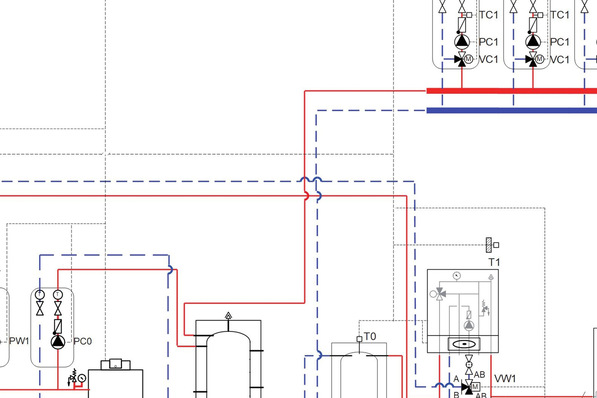

Was ist eine hydraulische Weiche und wo wird sie eingesetzt?

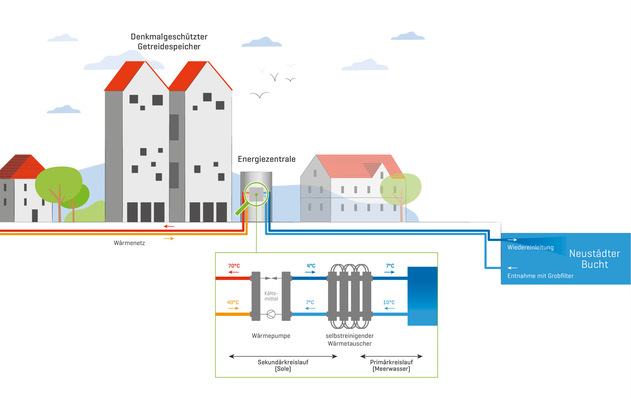

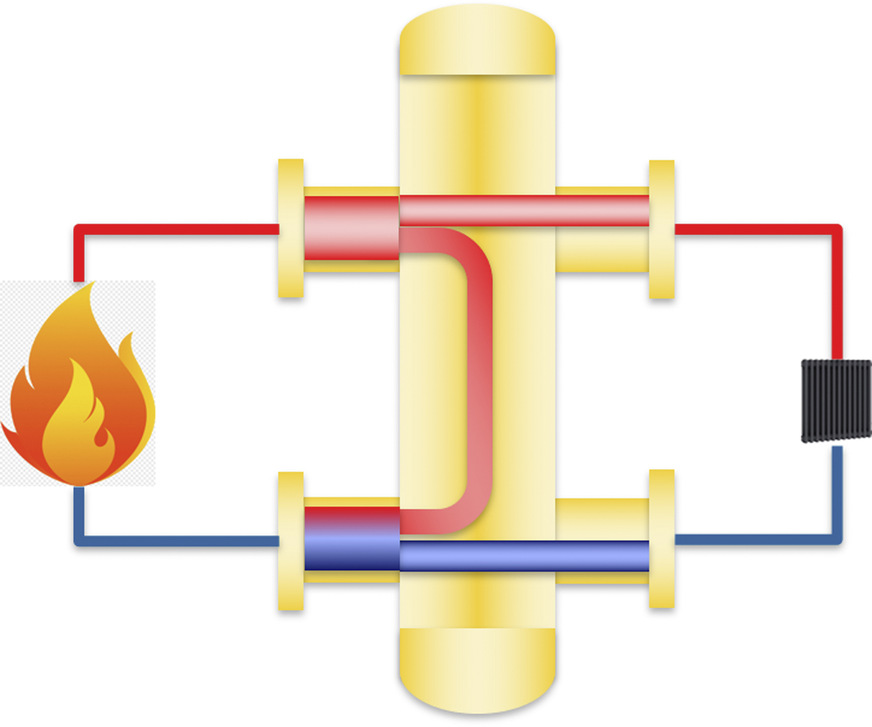

Die hydraulische Weiche ist ein Bauteil, das in Heizungs- und Kühlanlagen den Primär- vom Sekundärkreis hydraulisch entkoppelt. Der Primärkreis entspricht der Erzeugerseite, also der Heizung/Kühlung, der Sekundärkreis ist die Verbraucherseite mit allen Elementen der Wärme- und Kälteverteilung. Eingesetzt wird die Weiche insbesondere in größeren und großen Heizungs- und Kühlanlagen, etwa in Mehrfamilienhäusern, Bürogebäuden sowie gewerblichen und industriellen Anlagen. Hier sind die benötigten Volumenströme im Primär- und Sekundärkreis unterschiedlich groß.

Welchen Folgen treten auf, wenn ein größeres oder großes System ohne eine

hydraulische Weiche installiert würde?

Ohne eine hydraulische Trennung ist es nur äußerst schwer möglich, einen effizienten Betrieb zu erreichen. So würden die Pumpen nicht im optimalen Bereich laufen, was die Betriebskosten erhöht. Zudem würde das System anfälliger für Störungen (Stichwort Kavitation) und die Lebensdauer geringer. Als weiterer Nachteil ist zu nennen, dass die Temperaturregelung im Verbraucherkreis schwieriger würde. Das liegt unter anderem daran, dass es eine häufige Änderung der Druckverluste gibt, etwa durch Öffnen und Schließen von Heizkörperventilen.

Bild: Spirotech bv, Helmond/Düsseldorf

Was passiert in einer hydraulischen Weiche?

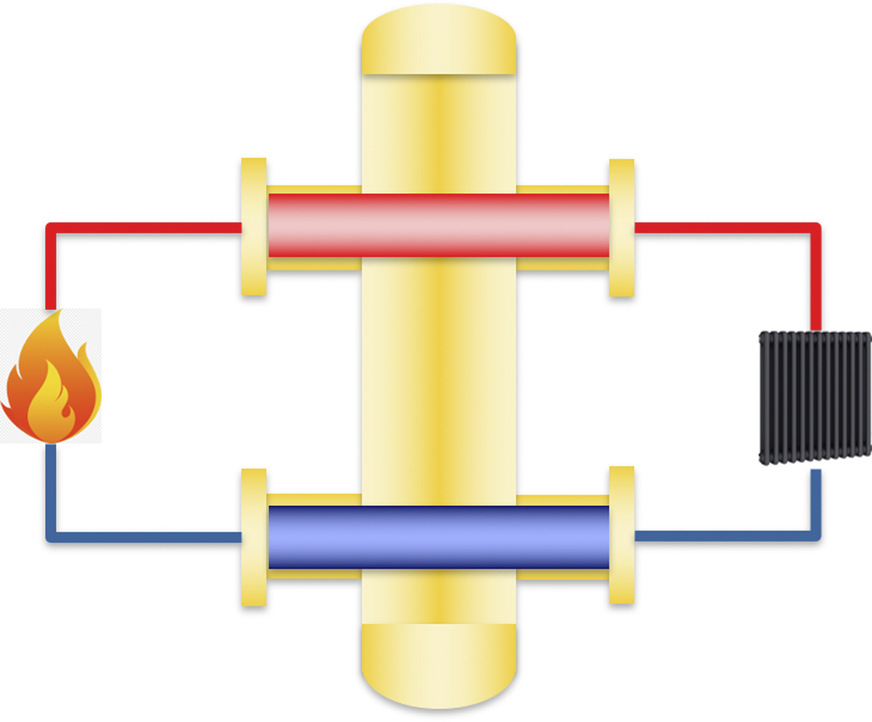

Eine hydraulische Weiche wird senkrecht zwischen den Primär- und den Sekundärkreis platziert und entkoppelt diese beiden Systembereiche. Dabei wird jeweils der Vor- und Rücklauf an die Weiche angebunden. Es besteht im Prinzip gleichzeitig eine Trennung und eine Verbindung mithilfe des Bauteils. Durch eine entsprechende Größe der Weiche ist die Fließgeschwindigkeit relativ gering. Daher bildet sich durch die unterschiedlichen Temperaturen im Innern eine Schichtung: Durch die oberen Anschlüsse fließt das wärmere Vorlaufwasser, durch die unteren das kältere Rücklaufwasser. Im besten Fall sind die Volumenströme des Vor- und Rücklaufs praktisch gleich. Dieser Zustand tritt nur dann auf, wenn Angebot und Nachfrage identisch sind, was im laufenden Betrieb aber selten ist.

Wie reagiert die hydraulische Weiche auf Schwankungen im Primär- und Sekundärkreis?

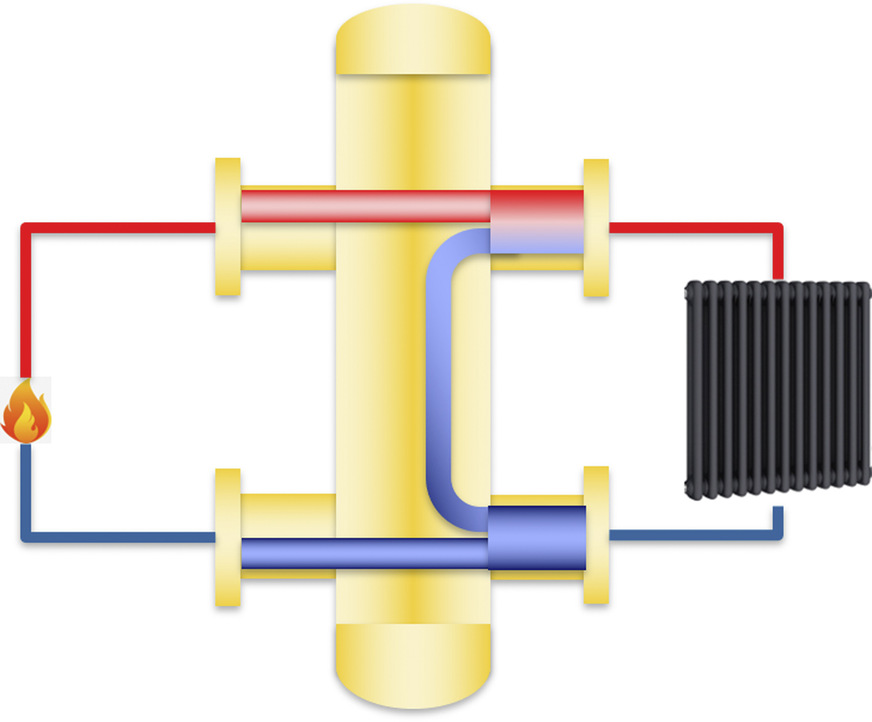

Durch diese permanenten Veränderungen, ausgelöst durch mehr oder weniger große Nachfrage auf der Verbraucherseite, muss die Primärseite reagieren. Unter Umständen moduliert der Wärmeerzeuger in unterschiedlichen Lastbereichen, während sich die Wärmeabnahme ebenfalls ständig verändern kann. Daher lassen sich neben den ausgeglichenen Volumenströmen zwei Betriebszustände unterscheiden, bei denen eine Mischung von Vor- und Rücklaufwasser erfolgt:

1. Ist die Abnahme größer als das Angebot, gelangt ein Teil des Rücklaufwassers in den Vorlauf. Die Vorlauftemperatur sinkt, ein moderner modulierender Wärmeerzeuger regelt nach und erhöht die Leistung.

2. Ist die Abnahme geringer als das Angebot, fließt Vorlaufwasser in den Rücklauf. Die Rücklauftemperatur steigt und ein modulierender Wärmeerzeuger verringert seine Leistung, um seinen hohen Wirkungsgrad beizubehalten. Moderne Wärmeerzeuger haben zudem sehr geringe Wasservolumina, die schnell ihre Solltemperatur erreichen. Ohne den Einsatz einer hydraulischen Weiche fangen die Geräte häufig an zu takten.

Mit beiden Varianten soll demnach die festgelegte Vorlauftemperatur erreicht und möglichst konstant gehalten werden. Dazu werden die Volumenströme der Heizkreispumpen so geregelt, dass sie sich in der hydraulischen Weiche so wenig wie möglich mischen. Je schneller das geschieht, umso eher ist ein guter Betriebszustand erreicht. Verbrauch und Kosten bleiben dann auf dem gewünschten niedrigen Niveau.

Bild: Spirotech bv, Helmond/Düsseldorf

Bild: Spirotech bv, Helmond/Düsseldorf

Bild: Spirotech bv, Helmond/Düsseldorf

Wo wird eine hydraulische Weiche in das System integriert?

In der Heizungsanlage wird sie zwischen Primär- und Sekundärkreislauf platziert. Sind mehrere Wärmeerzeuger vorhanden, werden der zusammengefasste Vorlauf sowie der Rücklauf angebunden. Daher gibt es insgesamt vier Verbindungspunkte zum System. In einer Kühlanlage ist es ebenso, nur fließt hier das warme Füllwasser durch die oberen Anschlüsse zurück zu den Kühlaggregaten, während das kältere Füllwasser unten zum Sekundärkreis geleitet wird.

Warum sind Luft- und Schlammabscheider (mit Magnet) als Ergänzung der hydraulischen Weiche sinnvoll?

Grundsätzlich sichert die konsequente Luft- und Schlammabscheidung einen besseren Betrieb und damit eine längere, störungsfreie Systemnutzung. Der Eintrag von Luft und in der Folge das Entstehen von magnetischen und nicht-magnetischen Partikeln kann die Funktion von sensiblen Komponenten beeinträchtigen. Dies sind Wärmetauscher, Ventile, Pumpen usw.

Wird dies durch die Luft- und Schlammabscheidung weitgehend unterbunden, arbeitet eine Heizungs- oder Kühlanlage stabiler. Folgekosten durch Instandhaltung und Unterbrechungen fallen geringer aus. Die Verbindung von mehreren Funktionen in einem Bauteil reduziert zudem die Investitions- und Montagekosten sowie den Platzbedarf.

Welche Rolle spielt das Innenleben einer hydraulischen Weiche?

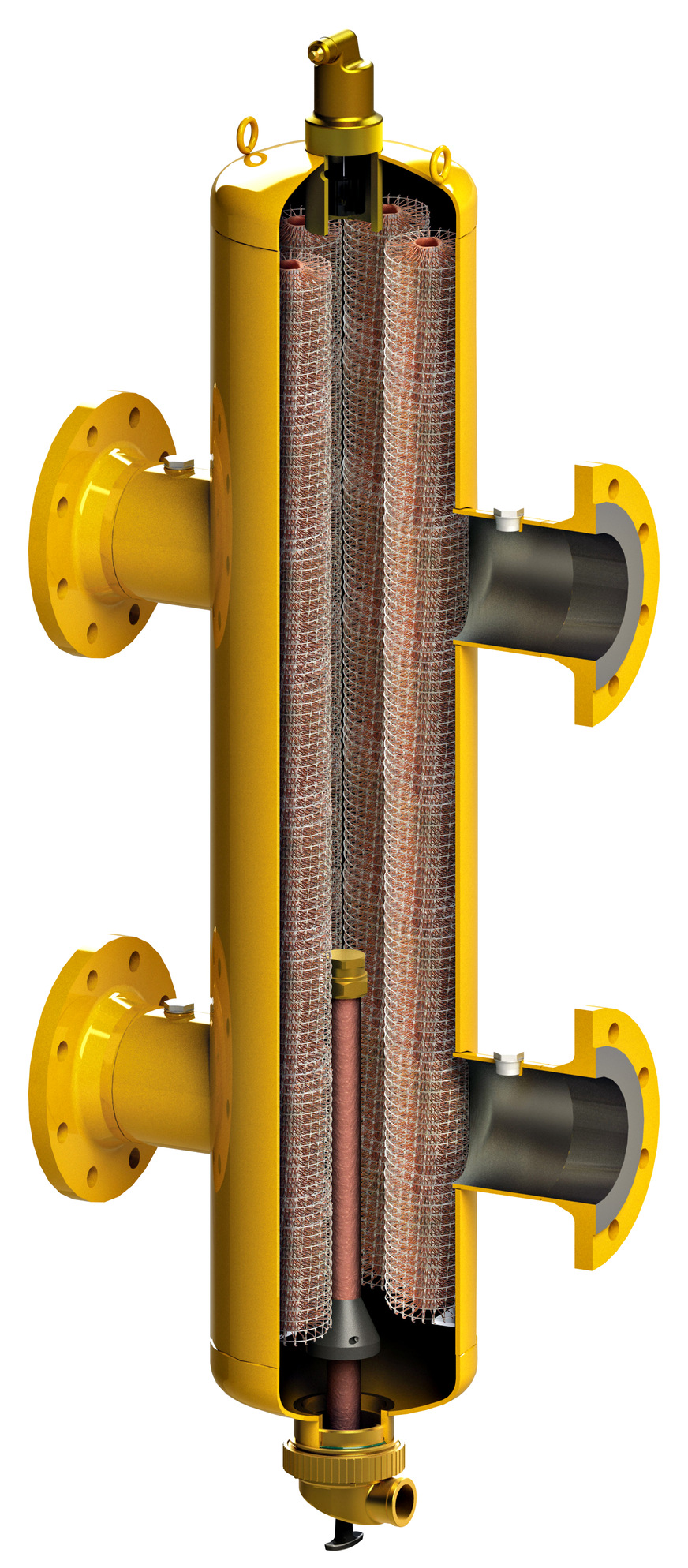

Reduziert auf das Wesentliche ist die hydraulische Weiche ein rundes oder viereckiges Rohr mit Anschlüssen für Vor- und Rücklauf. Im Innern des senkrecht stehenden Teils ist Raum für das Systemwasser. Genau hier wirken sich die Schwankungen in der Anlage aus: Im Korpus entstehen als Folge deutlich mehr Turbulenzen, was zu einer starken Vermischung von Vor- und Rücklauf führen kann. Diese Strömungen lassen sich mit verschiedenen Methoden nachweisen, etwa durch Wärmebildaufnahmen. Solche Turbulenzen und Vermischungen sind jedoch nicht erwünscht, denn sie wirken sich negativ auf die Effizienz aus. Ausgleichen ließe sich der Zustand durch eine Verringerung der Fließgeschwindigkeit, was aber nur in geringem Maß möglich ist. Auch diverse Einbauten im Körper einer hydraulischen Weiche, beispielsweise sogenannte Schichtungs- oder Prallbleche, helfen hier nur bedingt.

Bild: Spirotech bv, Helmond/Düsseldorf

Wie wirkt sich das Spirorohr im Innern der hydraulischen Weiche aus?

Spirotech setzt das sogenannte Spirorohr in den runden Baukörper. Das Systemwasser strömt hindurch, wobei der Druckverlust gering ist. Durch die feine Gitterstruktur des Metallgeflechts beruhigt sich das Wasser. Die Turbulenzen nehmen ab und werden zu einer laminaren Strömung (das Wasser strömt in Schichten, die sich kaum miteinander vermischen). Das führt dazu, dass Vor- und Rücklaufwasser weitgehend „aneinander vorbeifließen“. So entsteht eine stabile Temperaturschichtung, die Vermischungszone bleibt gering. Dies entspricht exakt der Zone der Entkopplung. Im Idealfall befindet sie sich in der Mitte des Korpus der hydraulischen Weiche.

Welche Vorteile ergeben sich außerdem durch das Spirorohr?

Das feine Geflecht beruhigt das Systemwasser, sodass Luft und Mikroblasen aufsteigen und über das Ventil entfernt werden. Außerdem sinken Schmutzpartikel nach unten in einen Auffangbereich ab. Dieses Verfahren ist bewährt und wird bei den Luft- und Schlammabscheidern aus dem Hause Spirotech schon lange äußerst erfolgreich eingesetzt. Wie wichtig die konsequente Luft- und Schlammabscheidung für jedes Heiz- und Kühlsystem ist, ist hinlänglich bekannt.

Wie wird eine hydraulische Weiche dimensioniert?

Die richtige Weiche wird vom zu erwartenden Durchsatz in m³/h bzw. von der Rohrdimension bestimmt. Diese Angaben liegen bei Bestandsanlagen in der Regel vor, bei Neuanlagen ergeben sie sich aus den Planungsdaten. Die Reihenfolge bei einer Planung ist Folgende: Zunächst ist zu prüfen, ob die Rohrdimension zum vorhandenen Durchsatz passt. Die Weiche wird ebenfalls auf den zu erwartenden Durchsatz ausgelegt. Liegt beispielsweise ein maximaler Anlagendurchsatz von 40 m³/h vor, so entspricht dies einer Weiche in der Größe DN 100. Laut Auslegung sollte auch die vorhandene Rohrdimension DN 100 sein.

Bild: Spirotech bv, Helmond/Düsseldorf

Welche Systemgrenzen gibt es für eine hydraulische Weiche?

Bei den Spirotech-Modellen gelten folgende Eckwerte: Für die Temperatur wird die Bandbreite von 0 bis 110 °C angegeben, für den Druck maximal 10 bar. Als Durchsatz wird bis zu 405 m³/h für die Größe DN 300 genannt. Das Systemwasser kann auch als Wasser-Glykol-Gemisch eingesetzt werden, der Glykolgehalt liegt dann bei maximal 50 %.

Wozu dienen die Anschlussstellen für Temperaturmessungen?

Bei den SpiroCross sind ab DN 80 vier Anschlussstellen für Sensoren integriert. Sie sind in der Größe ½ Zoll mit Innengewinde ausgeführt. Hier werden bauseits Temperaturfühler installiert, um die Systemtemperatur zu messen und zu regeln. Diese Daten werden genutzt, um das System permanent zu justieren.

Was sind die Besonderheiten der SpiroCross All-in-One-Generation?

Das Gerät verknüpft mehrere Funktionen: hydraulische Weiche, Luftabscheidung sowie Schlammabscheidung mit leistungsstarkem Magnet. Das führt zu Ersparnissen, einmal hinsichtlich des zur Verfügung stehenden Raums für die Installation – es wird nur Platz für ein einziges Gerät benötigt. Zweitens werden damit die Kosten und der Aufwand für die Montage gesenkt. Die Handhabung im laufenden Betrieb wird erleichtert, weil einige Komponenten bei der neuen SpiroCross-Generation verbessert wurden. Dies sind der sichere Sitz des Magneten in der Dry-Pocket-Konstruktion für eine geringere Einbauhöhe, das Zugelement für die magnetische Abscheidung und der um 360 Grad drehbare Ablasshahn.