Wenn es um die Dichtheitsprüfung von Gasleitungen geht, dann wird oft das Wort „abdrücken“ gebraucht. Und das vermittelt den Eindruck, die Kontrolle der Gasleitungen sei ganz einfach. Eben Druck drauf, beobachten – fertig.

Ein Irrtum, wie der erfahrene Praktiker weiß. Zum einen verhält sich ein gasförmiges Prüfmedium bei einer Druckprüfung sehr sensibel. Im Gegensatz zu einer Prüfung mit Wasser, muss ein konstanter Prüfdruck nicht unbedingt auch eine dichte Leitung bedeuten. Zum anderen stehen für die Überprüfung von Niederdruck-Gasleitungen (Betriebsdruck bis 100 mbar) fünf unterschiedliche Methoden zur Verfügung, die mal einzeln und mal kombiniert angewandt werden müssen. Was wann richtig ist, hängt von den Randbedingungen ab, unter denen die Gasleitung betrieben werden soll. Daher werden im Folgenden zunächst die Prüfmethoden erläutert und erst dann geklärt, wann welche dieser anzuwenden ist.

Die Belastungsprobe

Mit der Belastungsprüfung werden neu installierte Gasleitungen gecheckt. Die Leitungsanschlüsse sind zum Zeitpunkt der Prüfung mit geeigneten Mitteln, wie metallene Stopfen, Kappen oder Steckscheiben dicht verschlossen. Nur die Armaturen, die in der Leitung eingebaut sind, können in die Prüfung mit einbezogen werden. Sie müssen dann mit ihrem zulässigen Betriebsdruck (PN) mindestens dem Prüfdruck der Belastungsprüfung entsprechen. Eine Verbindung der zu überprüfenden Leitung zu in Betrieb befindlichen Gasleitungen darf nicht bestehen. Dabei gilt eine nur geschlossene Armatur nicht als sichere Trennung. Die Armatur könnte versehentlich geöffnet oder undicht werden. Die Folge wäre ein erheblicher Druckanstieg in dem in Betrieb befindlichen System. Schon ein Druck von mehr als 150 mbar kann hier beträchtliche Schäden verursachen (z. B. an Gasgeräten oder an Gasdruckregelgeräten). Ganz zu schweigen von der Tatsache, dass so Luft in die in Betrieb befindliche Leitung gelangen würde. Der Sinn und Zweck einer Belastungsprüfung ist schon dem Namen dieser Prüfmethode zu entnehmen: Es wird die Leitung mit einem Vielfachen des späteren Betriebsdruckes beaufschlagt und das Material somit einer deutlich größeren Belastung als die, die bei Normalbetrieb zu erwarten ist, ausgesetzt. Deshalb wird ein Prüfdruck von 1 bar mit Luft oder mit inerten Gasen (z. B. mit Stickstoff) aufgebaut. Der Druck soll bewirken, dass Schwachstellen gefunden werden. Beispielhaft hierfür sind Tempergussfittings. An diesen können Haarrisse vorhanden sein, die mit geringeren Prüfdrücken gar nicht entdeckt werden. Aber auch an Löt- oder Schweißverbindungen kann es Leckstellen geben, die zunächst von Zunder oder Schlacke zugesetzt sind und so gar nicht auffallen. Der Druck von 1 bar aber, tut sein übriges, diese Stellen bemerkbar zu machen.

Der Druck fällt, was nun?

Deshalb muss während der etwa zehnminütigen Belastungsprüfung die Leitung auch optisch in Augenschein genommen werden. Klar, dass die Leitung für diese Kontrolle noch auf ihrer gesamten Länge zugänglich sein muss. Die Belastungsprüfung wird deshalb unmittelbar nach der Rohinstallation durchgeführt, wenn an den Verbindungsstellen noch kein Korrosionsschutz aufgebracht und die Leitung noch nicht verputzt bzw. verdeckt wurde. Da ein Druckabfall während der Belastungsprüfung nicht das ausschlaggebende Kriterium ist, wird an das Messgerät nur die Anforderung gestellt, in Schritten von 100 mbar, also nur verhältnismäßig grob, anzuzeigen. Eine Wartezeit für den Temperaturausgleich ist nach den TRGI nicht erforderlich. Allerdings wird der Prüfdruck meistens mit einer Kolbenpumpe aufgebracht.

Eine Erwärmung der Luft ist dabei unvermeidbar. In der kalten Gasleitung angekommen, zieht sich das Prüfmedium zusammen und es kommt zu einem Druckabfall. Bei der Belastungsprüfung spielt diese temperaturbedingte Druckänderung keine Rolle, da es hier vornehmlich darum geht, die Leitung - wie der Name schon sagt - zu belasten.

Die Dichtheitsprüfung

Geht es darum, kleinste Undichtheiten zu erkennen, kommt die Dichtheitsprüfung zum Zuge. Diese folgt bei neu verlegten Leitungen der Belastungsprüfung, ebenfalls ohne Verbindung zu gasführenden Leitungsteilen. Geprüft werden alle Leitungsteile mit Ausnahme der Gasgeräte und der zugehörigen Regel- und Sicherheitseinrichtungen. Die Gasgerätehähne bleiben bei der Ausführung der Dichtheitsprüfung geschlossen. Das hat folgende Gründe: Die Regeleinrichtungen der Gasgeräte dürfen in den meisten Fällen nur mit einem Druck von maximal 50 mbar belastet werden. Die Dichtheitsprüfung wird mit einem Druck von 150 mbar durchgeführt. Ferner dürfen die Regeleinheiten geringe Leckagen aufweisen. Ein einbeziehen der Gasgeräte in die Dichtheitsprüfung könnte den Gasregelblock im Gerät beschädigen oder eine undichte Gasleitung vortäuschen. Gaszähler können in die Dichtheitsprüfung mit einbezogen werden. Allerdings sollte das nur im Ausnahmefall erfolgen. Einen Gaszähler in die Prüfung einzubinden bedeutet nicht nur, das Volumen der zu prüfenden Leitung zu vergrößern. Sondern es wird auch ein Bauteil eingebunden, das Temperaturschwankungen schnell auf das Prüfgas überträgt und so zu instabilen Prüfdrücken führt. Der Zeitpunkt zur Ausführung der Dichtheitsprüfung ist so zu wählen, dass die Verbindungsstellen noch nicht mit Korrosionsschutz beschichtet oder verhüllt sind bzw. die Leitung noch nicht Putz liegt. Ein guter Korrosionsschutz oder fest aufgebrachter Mörtel, kann eine undichte Rohrverbindung dichten. Mängel an der Leitung würden so nicht mehr erkannt. Wird die Leitung im sichtbaren Zustand der Dichtheitsprüfung unterzogen, sind die Geräteanschlussarmaturen noch nicht montiert. Um die Forderung der TRGI 2008 nach einer Prüfung „einschließlich aller Armaturen“ zu erfüllen, sollte eine neu verlegte Niederdruck-Gasleitung zweimal einer Dichtheitsprüfung unterzogen werden: Einmal unmittelbar nach Ausführung der Belastungsprüfung (Rohrleitung noch sichtbar, Verbindungsstellen noch ohne Korrosionsschutz, Leitung ohne Geräteanschlussarmaturen) und ein weiteres Mal unmittelbar vor dem Einlassen von Brenngas in die neue Leitung. Dann nämlich, wenn die Leitung unter Putz verschwunden ist, aber nun auch die Gasgerätehähne montiert sind. So erfüllt man alle Anforderungen (Leitung zugänglich und mit allen Armaturen prüfen). Und man erkennt auch Schäden, die der Leitung in der Zeit zwischen der Rohinstallation und der Feininstallation zugefügt wurden.

Jetzt ganz genau

Als Prüfgas finden Luft oder Inertgase Anwendung. Das Prüfgerät muss bei einer Dichtheitsprüfung so genau anzeigen, dass bereits ein Druckabfall von nur 0,1 mbar (1 mm Wassersäule) erkennbar ist. Ein geeignetes Messgerät, besonders auch für den Einsatz auf Baustellen, ist das U-Rohr-Manometer. Diese sind heute zum Beispiel als stabile Blechkoffer mit Wassertank, Absperrkugelhähnen und Handpumpe erhältlich. Ein Schlauch, befestigt an einer Teleskopstange, dient als Prüfinstrument. Da es bei einer Dichtheitsprüfung nur noch um den Druck geht, ist ihr grundsätzlich eine Anpassungszeit vorzuschalten.

Die Anpassungszeit dient dem Temperaturausgleich und soll dem Prüfmedium Zeit geben, in der Leitung zur Ruhe zu kommen. Die nötige Dauer der Anpassungszeit ist vom Volumen der zu überprüfenden Leitung abhängig; bis zu einem Leitungsvolumen von 100 Litern werden zehn Minuten als ausreichend angesehen. Ebenfalls vom Volumen der Leitung abhängig ist die Dauer der eigentlichen Prüfzeit. Bei einem Leitungsvolumen von bis zu 100 Liter dürfen zehn Minuten nicht unterschritten werden. Leitungen mit größeren Volumen benötigen längere Anpassungs- und Prüfzeiten. Denn die Zeitspanne, in der sich ein Druckabfall zeigt, ist vom Volumen der Leitung abhängig. Je größer das Volumen der Leitung ist, desto langsamer vollzieht sich der Druckabfall bei gleichem Prüfdruck und gleichem Leck. Falsch ist dabei die Annahme, dass eine undichte Leitung eine einen linearen Druckabfall aufweist. Da Gase kompressibel sind, kann bei einer großvolumigen, undichten Leitung der Prüfdruck über Minuten lang konstant bleiben, bevor sich ein Druckabfall einstellt. Nach den Festlegungen der Technischen Regeln für Gas- Installationen darf der Prüfdruck während der Prüfzeit nicht fallen. Er sollte aber auch nicht steigen. Wer auf einer Baustelle gearbeitet hat, der kennt die unbedachten Tricks zur Dichtheitssimulation. Durch Umfassen der Rohrleitung mit den Händen oder durch das Aufbringen von frisch angerührtem Gips auf die Leitung wird einer „nicht ganz so dichten Leitung“ Wärme zugeführt. Das sich so ausdehnende Prüfmedium erzeugt einen Druckanstieg. Fazit: Druck gestiegen, Leitung trotzdem undicht. Man sieht: Den Nachweis der Dichtheit kann die Dichtheitsprüfung nur durch ein konstanten Prüfdruck erbringen.

Auf Nummer sicher

Um einen konstanten Druck geht es auch bei der Druckmessung. Sie gestaltet sich derart, dass auf die Gasleitung ein Druck, der mindestens dem vorgesehenen Betriebsdruck und maximal 50 mbar (Schutz eventuell mit einbezogener Regeleinheiten) entspricht, aufgegeben wird. Anschließend wird über einen Zeitraum von etwa fünf Minuten beobachtet, ob der Druck abfällt. Diese Druckmessung wird immer dann direkt vor dem Einlassen von Brenngas in die Leitung eingesetzt, wenn die Dichtheitsprüfung nicht zeitlich unmittelbar vorausgegangen ist. Würde man morgens mit der (zweiten) Dichtheitsprüfung im Rahmen der Feininstallation eines Neubaus die Dichtheit der Leitung festgestellt haben und erst am Nachmittag, nach Lieferung des Gaszählers, die Leitung in Betrieb nehmen können, wird eine Druckmessung durchgeführt. Mit dieser wird nochmals überprüft, ob in der Zeit von morgens bis nachmittags an der Gasleitung etwas (durch Unbefugte) verändert wurde, was einen unkontrollierten Gasaustritt zur Folge hätte. Da mit einer Druckmessung nur festgestellt werden kann, dass kein Gas austritt und nicht, ob alle Leitungsanschlüsse fachgerecht verschlossen sind, ist eine Inaugenscheinnahme der Leitungsanlage vor dem Gaseinlassen dringend zu empfehlen.

Prüfschaum oder Spürgerät zum guten Schluss

Unmittelbar vor oder nach den Gaseinlassen und Entlüften der Leitung müssen die bislang noch nicht geprüften Verbindungsstellen auf Dichtheit kontrolliert werden. Dazu zählen die Verschraubungen am Gaszähler und an den Gasgeräten sowie die Verbindungen in den Geräteanschlussleitungen. Sie werden mit schaumbildenden Mitteln oder durch Einsatz eines Gas-Spürgerätes kontrolliert. Mit den schaumbildenden Mitteln werden die Verbindungsstellen besprüht. Eine Blasenbildung signalisiert eine Leckstelle. Die Betonung liegt dabei auf „schaumbildend“. In der Praxis nicht selten anzutreffen ist auch die Formulierung „Abseifen“. Und die ist leider oft wörtlich zu nehmen. Nämlich dann, wenn unter Einsatz von Spülmittel und Wasser ein Prüfmittel Marke Eigenbau entsteht. Da der Wasseranteil meist überwiegt, kommt es bei älteren Gewindeverbindungen (die mit zu viel Hanfeinsatz hergestellt wurden) zur Durchfeuchtung des Hanfes. Die Undichtheit wird zwar erkannt, ist aber bei einer Nachkontrolle verschwunden, da der nasse Hanf gequollen ist. Nach Trocknen der Hanffäden ist das Problem wieder da. Beim Einsatz von Gas-Spürgeräten passiert das nicht. Allerdings können diese erst dann eingesetzt werden, wenn die Leitung mit Brenngas befüllt und entlüftet ist. Im Gegensatz zum Prüfschaum reagieren Kohlenwasserstoff-Spürgeräte nicht auf austretende Inertgase oder Luft. Klarer Vorteil der Geräte ist aber die sehr genaue Diagnostik.

Dank an

Jörg Scheele

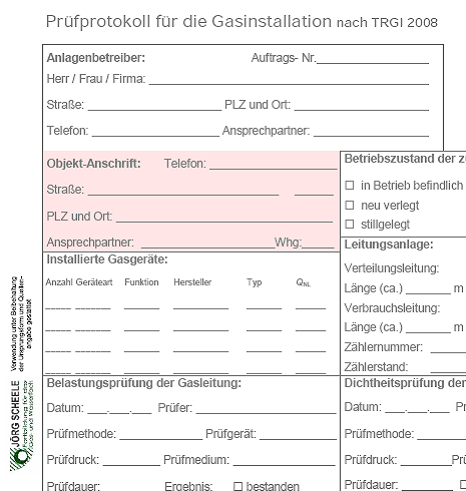

Zum Download: Prüfprotokoll für eine Niederdruckgasanlage nach TRGI 2008